發(fā)光面板的產(chǎn)品化雖在進展,但市場卻并未擴大,有機EL照明仍停留在長長的跑道上。然而,終于出現(xiàn)了起飛的跡象。為之開了綠燈的,是大廠商的加入和發(fā)光效率接連不斷的技術(shù)革新。很多廠商都確立了目標(biāo):2年內(nèi)發(fā)光效率超過高效率熒光燈達到100lm/W,3年內(nèi)使全部照明器具的發(fā)光效率達到與LED照明相當(dāng)?shù)?30lm/W。

發(fā)白色光的有機EL照明的“起飛”,即全面開始普及的日子近在眼前(圖1)注1 )。

主要的有機EL照明面板如圖所示。(a)為Lumiotec面板,(b)為松下的87lm/W面板,(c)為KONICA MINOLTA ADVANCED LAYERS的柔性面板,(d)為住友化學(xué)面板,(e)為荷蘭皇家飛利浦電子面板,(f)為ASON TECHNOLOGY面板。(g)為用三菱化學(xué)的面板制作的椅子。照片除(a)和(g)以外均由各公司提供。

注1) 有機EL照明還有紅色和藍色等發(fā)單色光的面板,但本文中若無特別指出,則均指發(fā)白色光的技術(shù)和面板。

距離有機EL照明發(fā)光面板最初上市已經(jīng)過去了3年左右的時間。但迄今為止,即使是導(dǎo)入了量產(chǎn)線的廠商,也因為面板和照明器具的市場沒有擴大而一直處于停工狀態(tài)。原因有很多,不過最主要的是價格高。10cm見方的面板售價為1萬~數(shù)萬日元。當(dāng)然了,量產(chǎn)后價格會下降。但各廠商都沒有走出是“先有雞還是先有蛋”的怪圈。由于市場小,無法消除量產(chǎn)風(fēng)險,結(jié)果陷入了價格居高不下、市場無法擴大的兩難境地。

最近出現(xiàn)了幾個有望打破這種局面的變化。例如,用于智能手機的小型有機EL顯示屏的市場擴大,55英寸大型電視用顯示器也即將上市等。其材料和制造裝置低成本化效果也有望惠及有機EL照明。

另外,技術(shù)開發(fā)也在順利推進,有機EL照明的發(fā)光效率開始飛躍性提高。在這種背景下,各大企業(yè)開始冒著風(fēng)險進行量產(chǎn)投資,也在逐漸改變市場停滯的狀況。實際導(dǎo)入有機EL照明的用戶也一直在增加(圖2)。

圖2:有機EL照明開始導(dǎo)入

有機EL照明的導(dǎo)入示例。(a)為銀座酒吧“水響亭”2011年導(dǎo)入的KANEKA的產(chǎn)品。(b)為東京急行電鐵自由之丘站導(dǎo)入的松下電工(當(dāng)時)的產(chǎn)品。(c)為五洋建設(shè)總部副樓門廳導(dǎo)入的三菱化學(xué)的產(chǎn)品。(c)可調(diào)色。(照片(b):松下)

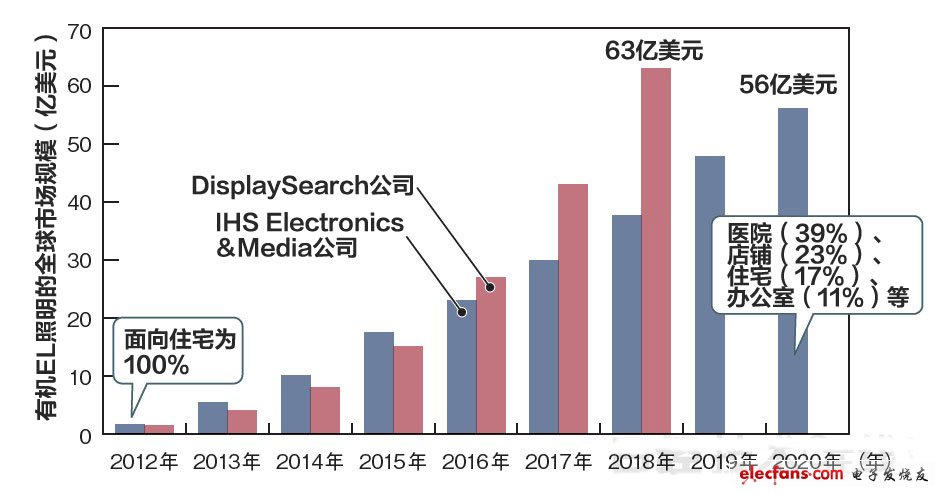

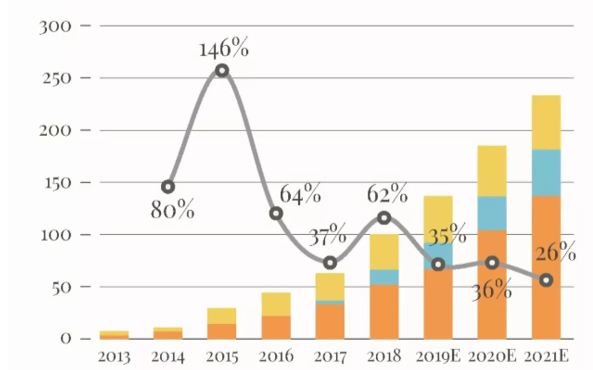

基于這些動向,調(diào)查公司預(yù)測全球有機EL照明市場2018年將達到約40億~60億美元的規(guī)模(圖3)。這與目前的有機EL顯示器的市場規(guī)模基本相同,之后市場似會繼續(xù)擴大。據(jù)美國調(diào)查公司IHS Electronics & Media(原韓國Displaybank)介紹,“首先將從高級住宅開始普及,其次是醫(yī)院,接下來會導(dǎo)入店鋪和辦公室”(該公司日本代表Harry Kim)。

圖3:有機EL照明的市場規(guī)模今后將擴大

調(diào)查公司IHS Electronics&Media(原Displaybank)和DisplaySearch的有機EL照明市場預(yù)測。不少大型企業(yè)面向有機EL照明市場擴大而全面展開行動,如東芝集團。該公司將有機EL照明定位為照明業(yè)務(wù)的支柱之一,重組了業(yè)務(wù)公司。具體為,2012年10月1日合并了東芝照明技術(shù)和哈利盛東芝照明。稱“計劃2014年啟動有機EL照明業(yè)務(wù)”。

很早以前就致力于有機EL照明業(yè)務(wù)的荷蘭皇家飛利浦電子和德國歐司朗,也開始加速開發(fā)和產(chǎn)品化。例如,飛利浦2012年10月以2990歐元的價格上市了采用64塊有機EL照明面板、帶紅外線傳感器的墻壁照明兼鏡子“LivingShapes”注2 )。遠處看是墻壁照明,但人一靠近,部分照明就會關(guān)閉而變成鏡子(圖1(e))。

注2) 從2年前的2010年開始就以1萬多歐元的價格面向特定用戶銷售,而此次大幅降低了價格,面向普通用戶銷售。

2012年3月,韓國LG化學(xué)也宣布正式涉足有機EL照明業(yè)務(wù)。該公司以前就一直在向韓國LG顯示器等供貨顯示器用有機EL元件材料。LG化學(xué)OLED銷售兼市場營銷副總裁Joon Park說,“可以在顯示器與照明器上提供并利用幾乎相同的材料是我們的優(yōu)勢”。

紛紛以100lm/W以上為目標(biāo)

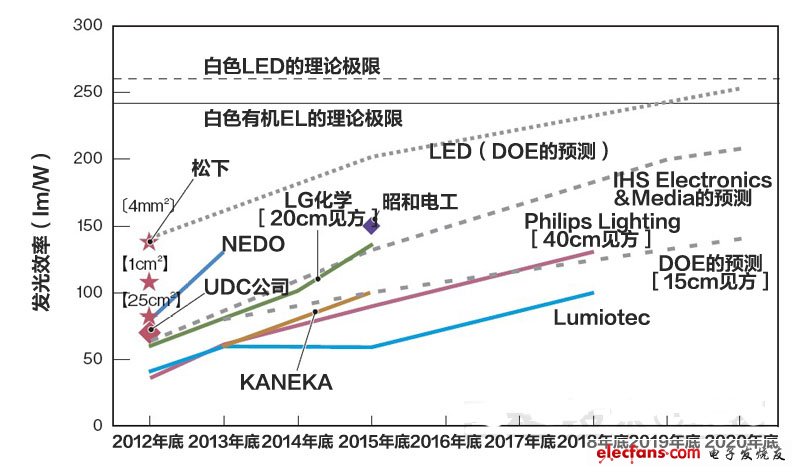

各大廠商一改觀望態(tài)度轉(zhuǎn)而參戰(zhàn)的背景是,有機EL的技術(shù)開發(fā)取得進展,100lm/W以上的高發(fā)光效率有望實現(xiàn)(圖4)。如果發(fā)光效率能超過100lm/W,作為主照明的用途就會一舉增加。這是因為,發(fā)光效率超過高效率熒光燈,在包括照明器具在內(nèi)的發(fā)光效率(燈具效率)上就能與很多LED照明展開競爭。

圖4:發(fā)光效率2014年能否超過100lm/W

各廠商、研究機構(gòu)、美國能源部(DOE)及調(diào)查公司的有機EL照明面板發(fā)光效率發(fā)展藍圖。甚至有2020年將超過200lm/W的大膽預(yù)測。2012年的值為實際值。

東芝在2012年5月舉行的國際學(xué)會“SID 2012”上發(fā)布了8cm×7cm尺寸、發(fā)光效率高達91lm/W的有機EL照明面板,震驚了其他公司有機EL照明的技術(shù)人員。

各廠商還在競相比拼開發(fā)藍圖。例如,飛利浦2012年2月發(fā)布了2015年17cm見方有機EL照明面板的發(fā)光效率90lm/W以上,2018年40cm見方的大型面板達130lm/W的開發(fā)藍圖。作為企業(yè)的發(fā)展藍圖,其目標(biāo)彰顯了飛利浦的雄心。而僅在一個月后,LG化學(xué)又發(fā)布了更加宏大的計劃稱,2015年將供貨發(fā)光效率達到135lm/W以上的20cm見方有機EL照明面板。

發(fā)光效率超過LED

繼100lm/W的發(fā)光效率之后,實現(xiàn)約130lm/W成了各廠商的下一個目標(biāo)。因為這是“普通熒光燈約2倍的發(fā)光效率”(新能源產(chǎn)業(yè)技術(shù)綜合開發(fā)機構(gòu)(NEDO),同時其燈具效率與LED照明相當(dāng)。

然而,130lm/W也不是終點。有機EL照明的發(fā)光效率還會進一步提高,以燈具效率來比較,預(yù)計在所有照明技術(shù)中有機EL照明將會是發(fā)光效率最高的技術(shù)。原美國伊士曼柯達公司的技術(shù)人員、現(xiàn)為南京第壹有機光電公司(First O-Lite)創(chuàng)始人兼首席技術(shù)官的田元生(Yuan-Sheng Tyan)指出,“白色有機EL發(fā)光效率的理論極限為248lm/W,與白色LED光源的260lm/W相近”。就是說,在燈具效率上,有機EL照明可能是最高的。

實際發(fā)光效率也有望接近200lm/W。IHS Electronics&Media公司預(yù)測,2019年200lm/W的有機EL照明面板將面世。美國能源部(DOE)也把190lm/W定為有機EL照明技術(shù)開發(fā)的最終目標(biāo)。有機EL材料廠商美國環(huán)宇顯示技術(shù)(UDC)雖然沒有提及具體的實現(xiàn)時間,但表示,“作為有機EL照明的發(fā)光效率,180lm/W是比較現(xiàn)實的目標(biāo)”。

效率提高接連取得突破

目標(biāo)定得很高,但目前供貨的有機EL照明面板的發(fā)光效率尚未達到。即便從全球來看,最高值也只是LG化學(xué)的60lm/W。日本國內(nèi)產(chǎn)品中,柯尼卡美能達控股的面板“Symfos”的45lm/W為最高值,其他產(chǎn)品大多只有30lm/W左右。

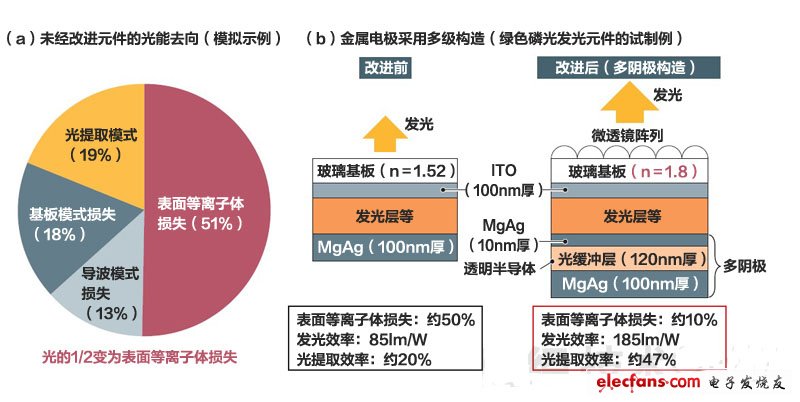

產(chǎn)品之所以與今后的目標(biāo)值有巨大差距,是因為最近取得了突破,能使發(fā)光效率飛躍性提高(圖5)。尤其是以下3點取得了巨大進展:(1)提高從光提取層的光提取效率、(2)通過抑制表面等離子體共振*而提高光提取效率、(3)提高藍色發(fā)光材料的效率。

圖5:發(fā)光效率的提高取得幾項突破

提高發(fā)光效率有很多因素,其中的焦點是(1)提高光提取效率;(2)減少表面等離子體損失和導(dǎo)波模式的光;(3)提高藍色發(fā)光材料的內(nèi)部量子效率,實際上的技術(shù)革新正在推進。

*表面等離子體共振(SPR)=光與金屬表面的電子結(jié)合,在類似于聲波的縱波模式下共振的現(xiàn)象。

(1)和(2)的光提取效率,是指有機EL元件內(nèi)部產(chǎn)生的光子中,可以提取到元件外部的光子比例。沒有在這一點上下功夫的元件,所發(fā)的光中只有約20%可提取到外部。剩余約80%以熱等形式散失。因此,光提取效率的提高是提高有機EL照明發(fā)光效率上的重要課題。

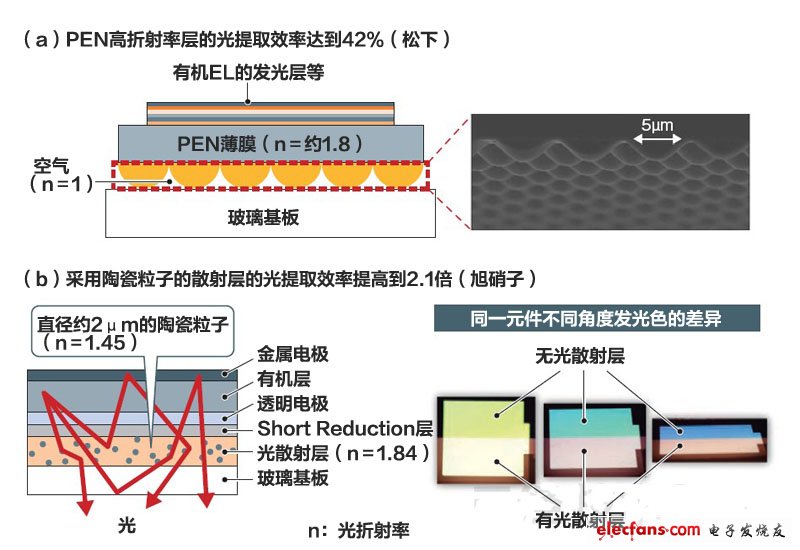

在光提取效率的提高上,日本金澤工業(yè)大學(xué)教授三上明義2009年發(fā)布了重要技術(shù)。主要內(nèi)容是,如果在元件表面設(shè)置由折射率高達2左右的玻璃層和微透鏡陣列組成的光提取層,就可以取得很好的效果。但高折射率玻璃存在價格高的大課題。

2012年,松下著眼于價格遠遠低于高折射率玻璃的聚萘二甲酸乙二醇酯(PEN)樹脂折射率高達1.7~1.8的特點。并且還在SID 2012上發(fā)布,在PEN薄膜表面設(shè)置的微透鏡陣列與玻璃基板之間加入空氣可大幅提高光提取效率(圖6)。

圖6:通過改進元件表面?zhèn)葘⒐馓崛⌒侍岣咧良s2倍

松下通過在有機EL元件的表面一側(cè)采用PEN薄膜將光提取效率提高到了約2倍,1cm見方元件的發(fā)光效率實現(xiàn)了101lm/W(a)。旭硝子通過在高折射率玻璃中添加陶瓷粒子使光散射,將光提取效率提高到2.1倍,同時還降低了對波長的依賴性。(圖和照片:a由松下,b由旭硝子提供)

利用該技術(shù),光提取效率提高到了原來約2倍的42%。發(fā)光面積25cm2的有機EL照明面板的發(fā)光效率達到87lm/W,1cm2的有機EL元件達到101lm/W,作為發(fā)白色光而且薄型的元件,全球首次超過了100lm/W(圖1(b))注3 )。“重點在于高折射率PEN與折射率為1的空氣之間的巨大折射率差”(松下核心技術(shù)開發(fā)中心技術(shù)總監(jiān)、大阪大學(xué)特聘教授菰田卓哉)。

注3) 松下在本屆SID 2012上還宣布,通過設(shè)置與LED相同的半球狀光提取層,發(fā)光面積為4mm2的有機EL元件的光提取效率達到了62%以上,實現(xiàn)了高達142lm/W的發(fā)光效率。

旭硝子(AGC)也曾在SID 2009和SID 2012上宣布,以自主方法開發(fā)出了價格相對較低但具備高折射率和光散射功能的玻璃,提高了光提取效率。

2009年發(fā)布的是在玻璃中加入氣泡使光散射的技術(shù)。而2012年發(fā)布的技術(shù),是用直徑約2μm的陶瓷粒子取代難以控制直徑的氣泡添加到玻璃中,從而大幅降低了散射效果對波長的依賴注4 )。

注4) 旭硝子表示,在光散射用粒子的粒徑小至數(shù)百nm時,可充分散射藍色光的“瑞利散射”占主導(dǎo),而在粒徑為2μm左右時,對波長依賴性較小的“米氏散射”就會增強。

關(guān)于玻璃價格,旭硝子稱“尚處于研究開發(fā)階段,不便公開”,但可能會以一個戰(zhàn)略性的價格設(shè)定開展業(yè)務(wù)。也有企業(yè)認(rèn)為,“歐洲有幾家有機EL元件廠商已經(jīng)有意采用估計是旭硝子生產(chǎn)的、具有光散射效果的玻璃”(歐洲某玻璃廠商)。

對元件的背面電極也加以大膽改造

另一方面,金澤工業(yè)大學(xué)的三上指出,要想進一步提高光提取效率,光憑元件表面設(shè)置的光提取層是不夠的(圖7)。因為根據(jù)三上的模擬實驗,元件內(nèi)部產(chǎn)生的光子中,有約50%因表面等離子體共振而喪失。這種現(xiàn)象是在元件發(fā)光面的反面電極(陰極)表面發(fā)生的。

圖7:通過控制表面等離子體將發(fā)光效率提高到2倍以上

據(jù)金澤工業(yè)大學(xué)教授三上介紹,沒有對光提取做改進的有機EL元件內(nèi)部產(chǎn)生的光有約50%以表面等離子體損失消失。三上等人發(fā)現(xiàn)了對金屬電極采用薄電極和反射層等多級構(gòu)造,可大幅降低表面等離子體損失,從而提高發(fā)光效率的方法。(圖由《日經(jīng)電子》根據(jù)三上的資料制作)

三上認(rèn)為,積極設(shè)法抑制這種(表面等離子體)損失,有助于進一步提高光提取效率,因此大膽改變了陰極的構(gòu)造。這就是“多陰極構(gòu)造”。試制的既具備這種構(gòu)造又具備元件表面光提取層的綠色發(fā)光有機EL元件,其表面等離子體損失由約50%大幅降至約10%,發(fā)光效率由85lm/W提高到了2倍以上的185lm/W。光提取效率約為47%,作為薄型元件是很高的值。

各廠商也開始針對元件陰極采取措施。例如,東芝在SID 2012上發(fā)布的發(fā)光效率為91lm/W的元件,沒有在元件正面一側(cè)設(shè)置特別的光提取層。而是將陰極材料由原來的鋁(Al)換成了其他高反射率材料。“并不能說明效率的提高全靠反射率,表面等離子體損失的降低等或許也發(fā)揮了作用”(東芝)。

藍色材料的效率提高前景也光明

提高有機EL照明發(fā)光效率的第三個重點是藍色發(fā)光材料的大幅改善。此前,藍色發(fā)光材料與紅色和綠色發(fā)光材料相比,在發(fā)光效率和發(fā)光壽命上的開發(fā)很遲緩。比如,尚沒有具備足夠“深度”和發(fā)光壽命的磷光發(fā)光藍色材料。

光是深藍色的話可以利用螢光材料,但螢光材料原理上的內(nèi)部量子效率還不到25%。而磷光材料最大高達100%。藍色發(fā)光只能使用螢光材料是進一步提高有機EL照明發(fā)光效率的巨大障礙。

最近,能打破這種界限的研究開發(fā)取得了進展。雖然尚未發(fā)現(xiàn)深藍色磷光發(fā)光材料。但“推進了第3代發(fā)光材料的開發(fā)”(九州大學(xué)最尖端有機光電子研究中心教授安達千波矢的研發(fā)小組)(圖8)。第1代為螢光材料,第2代為磷光材料,而新材料為第3代。

圖8:超過藍色螢光材料的“極限”

圖中所示為超越此前激子利用效率為25%的螢光材料極限的兩種技術(shù)。TTA/TTF通過使3重態(tài)狀態(tài)(T1)的2個激子碰撞交換能量,變成1重態(tài)狀態(tài)(S1)激子有可能發(fā)光(a)。而TADF以熱使T1的激子移向S1有可能發(fā)光。(圖(a)由《日經(jīng)電子》根據(jù)出光興產(chǎn)的資料制作,(b)由《日經(jīng)電子》根據(jù)安達研究室的資料制作。(b)攝影:安達研究室)

不過,新材料實際上是螢光發(fā)光材料。與以往的不同在于,具備將此前以熱等形式散失的能量用于螢光發(fā)光的機制。該機制主要有兩種。

一種是九州大學(xué)安達的研發(fā)小組發(fā)現(xiàn)的“熱活性型延遲螢光(TADF)”(圖8)。從原理上來說,材料的內(nèi)部發(fā)光效率可實現(xiàn)100%。截至目前已經(jīng)確認(rèn)實現(xiàn)了62%。最近還開發(fā)出了名為“pure blue”(安達研究室)的深藍色TADF材料。

另一種是出光興產(chǎn)和住友化學(xué)等正在開發(fā)的在螢光材料中發(fā)生稱為“3重態(tài)-3重態(tài)消滅”(TTA)或“3重態(tài)-3重態(tài)融合”(TTF)現(xiàn)象的機制(圖8)注5 )。不過,理論上材料的內(nèi)部發(fā)光效率最大只有40%,與內(nèi)部發(fā)光效率為100%的TADF有很大差距。出光興產(chǎn)已經(jīng)開發(fā)出效率接近理論極限的TTF材料,但表示“不會被理論束縛,還在為進一步提高效率而繼續(xù)開發(fā)”(該公司電子材料部電子材料開發(fā)中心主任研究員熊均)。

注5) 出光興產(chǎn)稱為TTF,住友化學(xué)稱為TTA。同一種現(xiàn)象有兩種名稱是因為,以前在磷光發(fā)光材料中增加電流密度時,TTA是導(dǎo)致發(fā)光效率降低的因素。而在螢光材料中則是提高發(fā)光效率的因素,因此出光興產(chǎn)認(rèn)為“融合(fusion)比消滅(annihilation)更恰當(dāng)”,所以命名為TTF。

元件構(gòu)造自主性的競爭

在有機EL照明技術(shù)上,除了改善光提取效率和發(fā)光材料外,也有一連串旨在提高發(fā)光效率和顯色指數(shù)等的技術(shù)開發(fā)。比如,在元件構(gòu)造和制造方法等的技術(shù)革新方面,各廠商的創(chuàng)意就是一個奪人眼球的領(lǐng)域。

說能將“發(fā)光單元做成10層”的,是風(fēng)險企業(yè)ASON TECHNOLOGY代表董事社長中川幸和(圖1(f)和圖9(a))。該公司專務(wù)董事松本敏男因與山形大學(xué)教授城戶淳二因開發(fā)了有機EL發(fā)光單元重疊起來的元件構(gòu)造“MPE(multiple photon emission)”而聞名注6 )。在其他公司開始在量產(chǎn)面板中采用MPE技術(shù)的情況下,ASON TECHNOLOGY則計劃以令MPE有進一步發(fā)展的自主技術(shù)為武器,2013年開始量產(chǎn)大型有機EL照明面板。

圖9:各公司在元件構(gòu)造和制造工藝上也發(fā)揮自主性

ASON TECHNOLOGY、KONICA MINOLTA ADVANCED LAYERS、住友化學(xué)、三菱化學(xué)和先鋒、昭和電工各自的元件構(gòu)造和特點。((e):昭和電工)

注6) 將發(fā)光單元做成多層的好處是,容易實現(xiàn)高亮度和長壽命以及可大幅改善發(fā)光的均勻性。層數(shù)增加后,各層的厚度不均在元件整體可以抵消,從而可提高發(fā)光的均勻性。

用“SPring-8”分析材料

有機EL照明的制造方法有蒸鍍法和涂布法兩種選擇。并且,即使同為涂布法,也有采用與蒸鍍法相似的材料和元件構(gòu)造的方法,以及采用涂布法特有的材料和構(gòu)造的方法之分。KONICA MINOLTA ADVANCED LAYERS采用了前者,而住友化學(xué)采用了后者。

KONICA MINOLTA ADVANCED LAYERS稱,最近1年取得了巨大的進展。“大幅改善了此前較低的發(fā)光層等的成膜成品率,已與利用蒸鍍法的品質(zhì)相近”(該公司OLED事業(yè)推進中心中心長辻村隆俊)。并通過用兵庫縣的大型放射光設(shè)施“SPring-8”分析了發(fā)光材料的詳細(xì)構(gòu)造,找到了發(fā)生凝固等問題的原因,探明了改善的方向。

而住友化學(xué)為了使一種發(fā)光材料具備多種功能,設(shè)計了高分子材料,在朝著簡化元件構(gòu)造的方向推進開發(fā)。

無法模仿的競爭武器

也有廠商開發(fā)出了重視調(diào)色性、宛如顯示器般的有機EL照明元件構(gòu)造。例如三菱化學(xué)和先鋒。與顯示器一樣,通過在發(fā)光層分涂紅(R)、綠(G)和藍(B)各色材料,用1塊面板即可實現(xiàn)全彩。與同樣“重視多色性”的KANEKA和住友化學(xué)根據(jù)面板改變顏色的方針大不相同。

與顯示器的不同在于,RGB子像素不是馬賽克狀,而是條狀。三菱化學(xué)等公司表示,基礎(chǔ)層和發(fā)光層使用低分子材料涂布成膜的制造工藝已有眉目,預(yù)定2013年底開始利用第1代(G1)的小型裝置量產(chǎn)面板。

昭和電工采用了與其他任何一種都不相似的元件構(gòu)造。即與美國SRI International公司共同開發(fā)的“COLED(cavity organic light emitting diodes)”,即在玻璃基板表面做凹凸加工,并在其上將各材料成膜的方法。不過,昭和電工除設(shè)定了“2015年發(fā)光效率達到150lm/W”這一非常高的目標(biāo)外,并沒有公布具體的效果等。該公司公布的有機EL元件的發(fā)光效率只有30lm/W。即便如此,該公司仍自信地表示,“在與容易不分伯仲的其他公司的開發(fā)競爭中,COLED是制勝的強有力武器。聽到其他公司達到了128lm/W也絲毫不感到吃驚”(昭和電工研究開發(fā)本部技術(shù)戰(zhàn)略室戰(zhàn)略營銷中心長鈴木廣志)。

新一代透明電極亮相

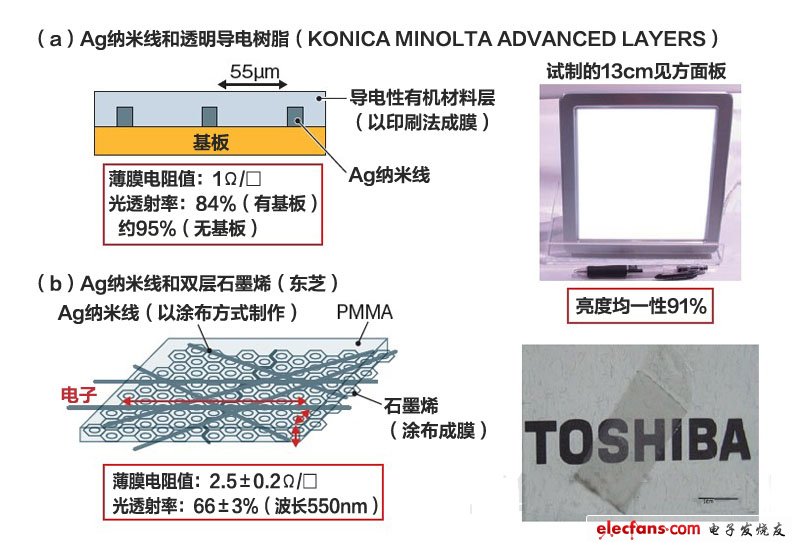

對提高發(fā)光效率大有裨益的透明電極開發(fā)也取得了進展。KONICA MINOLTA ADVANCED LAYERS用將銀(Ag)納米線和透明導(dǎo)電樹脂相結(jié)合的方法,開發(fā)出了薄膜電阻值為1Ω/□,含基板在內(nèi)的光透射率為84%的優(yōu)異透明電極(圖10)。而且,可利用涂布法制作,基板是柔性的。

圖10:新一代透明電極是以“組合”實現(xiàn)的?

KONICA MINOLTA ADVANCED LAYERS將Ag納米線和導(dǎo)電性有機材料相結(jié)合,開發(fā)出了同時具備大型有機EL面板透明電極要求的低薄膜電阻和高光透射率的透明導(dǎo)電膜(a)。東芝也將Ag納米線和石墨烯相組合,開發(fā)出了低薄膜電阻值透明導(dǎo)電膜(b)。光透射率稍低。((b)圖攝影:東芝)

透明電極的電阻在有機EL照明面板中雖占較大比例,面板尺寸越大,其比例越高。因此,要想在不降低發(fā)光效率的情況下擴大面板尺寸,透明導(dǎo)電膜的電阻必須很小。KONICA MINOLTA ADVANCED LAYERS表示,“ITO在討論是否柔性以前,還存在電阻值過高的問題。必須降到1Ω/□以下”。

2012年9月,東芝也將Ag納米線和碳材料石墨烯相組合,開發(fā)出了低薄膜電阻值的透明電極。今后將推進這些新一代透明電極的開發(fā),為實現(xiàn)有機EL照明面板的大型化做出貢獻。

電子發(fā)燒友App

電子發(fā)燒友App

評論