一、引言

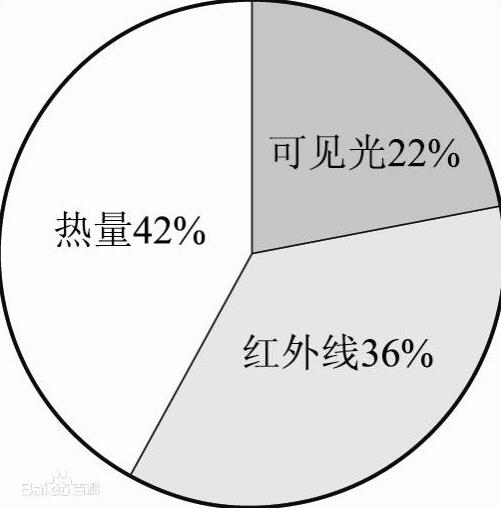

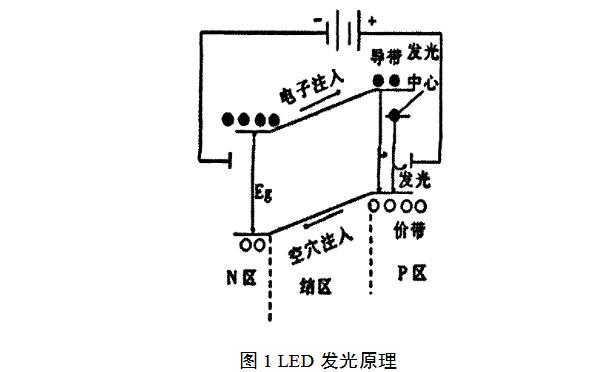

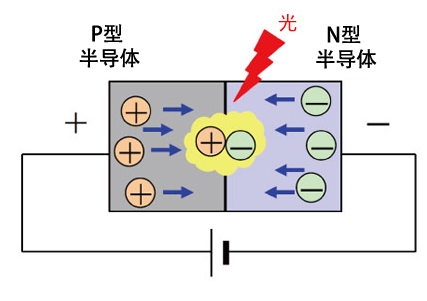

眾所周知,LED是一種電發光器件,其基本的物理過程是電能向光能的轉變。所謂提高LED的功率,即是提高電輸入能量,同時又能獲得盡可能大的光功率輸出。通常將單位輸入功率所產生的光能(光通量)謂之光電轉換功率,簡稱光效。早期的LED由于光效很低(-0.1 lm/w),亮度很低,通常只用于表示亮、暗的狀態,作指示燈之用。上世紀九十年代初,超高亮四元系LED的出現,使器件亮度有了數量級的增長,特別是緊接著的GaN基藍、綠光及白光LED的出現,使LED的應用方向發生了巨大的改變。固態照明已成為21世紀人類追求的重要目標。顯然,不斷地提高LED的輸入功率與發光效率是實現通用照明的必由之路。假設LED的光效為100 lm/w,那么要達到一只40支光(瓦)的白熾燈所發出的600 lm的光通量,LED的輸入功率必須達到6w。然而,目前一只Φ5的標準LED的輸入功率通常為0.04~0.07w,遠不能滿足實用照明的需要。大量實踐表明,LED不能加大輸入功率的基本原因,是由于LED在工作過程中會放出大量的熱,使管芯結溫迅速上升,輸入功率越高,發熱效應越大。溫度的升高將導致器件性能的變化與衰減,甚至失效。本文就功率器件中的升溫效應對性能的影響及其如何減小這種升溫效應的途徑作一些簡明的討論。

二、LED器件溫升估計

設芯片面積為1.2×1.2mm2,厚度為200um,GaAs襯底。由于外延層很薄,忽略外延層材料與襯底之間的差異,不考慮電極的影響,那么芯片的體積約為2.88×10×4cm3。GaAs晶體的比重為5.318(克/cm3),故芯片重量約為15.3×10-4克。設器件的工作電流為100mA,如其中約90%的電功率轉變為熱,那么在不考慮芯片向周圍環境散熱的條件下,器件在接通電流20分鐘后,計算得芯片的溫度可達到5×105?C,計算中使用的GaAs晶體比熱數據為0.33焦耳/克?度。可見其溫升效應的嚴重性。這里只是把芯片作為一個均勻的發熱體加以考慮,如考慮到結處溫升的集中效應,情況將更加嚴重。慶幸的是,在芯片的升溫過程中,芯片不可能處于絕熱狀態,而總是以某種方式與其周圍的介質或環境進行著熱交換,最終達到熱平衡,使芯片的溫度維持在一個較低的水準上。

三、結溫對LED性能的影響

1、結溫對LED光輸出的影響

實驗指出,發紅、黃光的InGaAlP LED與發藍、綠光的InGaN LED,其光輸出強度均明顯依賴于器件的結溫。也就是說,當LED的結溫升高時,器件的輸出光強度將逐漸減小;而當結溫下降時,光輸出強度將增大,一般情況下,這種變化是可逆與可恢復的,當溫度回到原來的值,光強也會回復到原來的狀態。

指出了InGaAlP LED的光輸出相對量隨溫度的變化,這里以25?C作為器件性能的基準點。由圖可知,InGaAlP 橙色的LED比紅色的LED具有更高的溫度靈敏度。當結溫升至100?C時,琥珀色器件的輸出通量降去了75%。圖1(b)是InGaAlP LED的另一組光輸出的溫度數據,設25?C時LED的值為100,那么當結溫升至100?C時,640nm、620nm與590nm的InGaAlP LED的光輸出分別為原始值的42%、30%與20%。

結溫對光輸出影響的數學表達式如式(1)所示:

ΦV(T2)=ΦV(T1)e-kΔT (1)

其中,ΦV(T2)表示結溫T2的光通量輸出;ΦV(T1)表示結溫T1的光通量輸出;K為溫度系數;ΔT=T2- T1。

一般情況下,K值可由實驗測定,對于InGaAlP LED相關的K值如表1所示:

由上表可知,對于InGaAlP LED,溫度系數僅與器件的發光波長有關,而與襯底是否透明無關,進一步的實驗指出,InGaAlP的發光波長越短,K值越大。器件的出光通量隨溫度增加衰減得越快。對于InGaN系列的LED,出光通量隨溫度的變化遠小于InGaAlP LED。典型結果如圖2所示。由圖可知,隨著發光波長變短,光輸出通量隨溫度的變化越不明顯。表2列出了相對于25?C而言,100?C結溫時光輸出通量的相對數值。

式(2)指出了光輸出通量隨結溫變化的另一種表示形式

ΦT2=ΦT1e-(T2-T1/T0) (2)

這里T0代表一種特征溫度。T0值與材料有關,實驗指出,對于紅色的InGaAlP LED,T0=85?C;對于琥珀色的InGaAlP LED,T0≈85?C;而對于InGaN LED,T0值約為840?C,表明InGaN器件的溫度系數遠小于發紅、黃光的InGaAlP器件,也即光通量隨溫度增加而減小的速率要比InGaAlP LED小得多。

一般情況下,光輸出通量隨結溫的增加而減小的效應是可逆的,也即當溫度回復到初始溫度時,光輸出通量會有一個恢復性的增長。這種效應的發生機制顯然是由于材料的一些相關參數會隨溫度發生變化,從而導致器件參數的變化。如隨溫度的增加,電子與空穴的濃度會增加,禁帶寬度會減小,電子遷移率也將減小。這些參量的變化必須引致器件輸出光通量的改變。然而當溫度恢復至初態時,器件參數的表化也將隨之消失,輸出光通量也會恢復至初態值。

表3是大功率器件AP-HLR-01的測試結果,每一次測量之間進行了-40?C-140?C的冷熱循環老化試驗。測量數據指出,每次測量的數據都能很好地重復,冷熱循環老化試驗也未改變器件的性能,表明在一定的條件下,LED器件的性能隨電流的變化是可逆的。顯然,在大電流時光效的變小是由于溫度上升所引起的,當測試電流減至小電流時,光效數據又恢復到初始值。

2、高溫下器件性能的衰變

在高溫下,LED的光輸出特性除會發生可恢復性的變化外,還將隨時間產生一種不可恢復的永久性的衰變。圖3指出了Lumileds公司型號為Luxeon大功率器件的光輸出通量隨時間的衰變情況。對于同一類LED器件,在相同的工作電流時,結溫越高器件的輸出光強衰減得越快。對于一個確定的器件而言,一般來說,結溫的大小取決于工作電流與環境溫度。工作電流固定以后,環境溫度越高,結溫就越高,器件性能的衰減速率就越快。反之,當環境溫度確定后,器件的工作電流越大,結溫也將越高,器件性能衰減的速率就越快。

圖4指出了一只典型的InGaAlP器件在不同的工作電流時,輸出光通量的相對值隨時間的衰減曲線。很顯然,當器件的工作電流加大時,器件的光輸出特性將衰變得更快。

為確保一個LED器件的正常工作條件,讓器件的結溫低于某一個確定的值Tj,是十分必要的。為此,當環境溫度升高時,應適當減小工作電流,直至當環境溫度升至臨界溫度Tj時,將工作電流減至零,此時結溫將等于環境溫度,如圖5所示。

通常有二種原因促成高溫條件下LED器件輸出性能的永久性衰減,一個原因是材料內缺陷的增殖,眾所周知,現代的高亮LED器件通常都采用MOCVD技術在GaAs,藍寶石等異質襯底上外延生長InGaAlP或InGaN等材料制成,為提高發光效率,外延材料均含有多層結構,由于各外延層之間存在著或多或少的晶格失配,從而在界面上形成大量的諸如位錯等結構缺陷,在較高溫度時,這些缺陷會快速增殖,繁衍,直至侵入發光區,形成大量的非輻射復合中心,嚴重降低器件的注入效率與發光效率。另外,在高溫條件下,材料內的微缺陷及來自界面與電板的快擴雜質也會引入發光區,形成大量的深能級,同樣會加速LED器件的性能衰變。

高溫時,LED封裝環氧的變性,是LED性能衰變乃至失效的又一個主要原因。通常,LED用的封裝環氧存在著一個重要特性,即當環氧溫度超過一個特定溫度Tg=125?C時,封裝環氧的特性將從一種剛性的類玻璃狀態轉變成一種柔軟的似橡膠態狀物質。此時材料的膨脹系數急劇增加,形成一個明顯的拐點,如圖6所示。這個拐點所對應的溫度即為環氧樹脂的玻璃狀轉換溫度,其值通常為125?C。當器件在此溫度附近或高于此溫度變化時,將發生明顯的膨脹或收縮,致使芯片電板與引線受到額外的壓力,而發生過度疲勞乃至脫落損壞。此外,當環氧處于較高溫度時(即使未超過轉變溫度Tg),特別是與芯片臨近部分的封裝環氧會逐漸變性,發黃,影響封裝環氧的透光性能。這是一個潛移默化的過程,隨著工作時間的延長,LED將逐漸失去光澤。顯然工作溫度越高,這種過程將進行得越快。為解決這一困難,特別在大功率器件的制作過程中,一些先進的封裝結構已摒棄了環氧樹脂材料而改用一些性能更為穩定的諸如玻璃、PC等材料制作透鏡;另一個重要方法是讓環氧不直接接觸芯片表面,之間填充一種膠狀的,性能穩定的透明硅膠。實踐證明,通過如此改進,器件的性能與穩定度獲得了明顯改善。

3、結溫對發光波長的影響

LED的發光波長一般可分成峰值波長與主波長二類,前者表示光強最大的波長,而主波長可由X、Y色度坐標決定,反映了人眼所感知的顏色。顯然,結溫所引致的LED發光波長的變化將直接造成人眼對LED發光顏色的不同感受。對于一個LED器件,發光區材料的禁帶寬度值直接決定了器件發光的波長或顏色。InGaAlP與InGaN材料屬III-V族化合物半導體。它們的性質與GaAs相仿,當溫度升高時,材料的禁帶寬度將減小,導致器件發光波長變長,顏色發生紅移。

通常可將波長隨結溫的變化表示如下:

λ(T2)=λ(T1)+ΔT?K(nm/?C) (3)

其中:λ(T2)表示結溫T2時的波長;λ(T1)表示結溫T1時的波長;K表示波長隨溫度變化的系數。

表4指出了InGaAlP與InGaN器件的主波長與峰值波長K值,由表可知,對于InGaN有InGaAlP LED,峰值波長隨溫度的變化要大于主波長隨溫度的變化,其中InGaAlP LED尤甚。

人眼對不同波長的顏色感知靈敏度是存在著很大的差異,如圖7所示:在藍、綠、黃區域,很小的波長變化就將引致人眼感覺上的變化。從而對藍、綠、黃器件的溫升效應提出了更高的要求。一般來說,2~5nm的波長變化人眼就可以感覺到;而對紅光波長的變化,人眼的感覺就要相對遲鈍一些,但也能感覺到15nm的波長差異。為定量地表明人眼對不同波長顏色的感知程度,有些公司的產品將顏色與波長的關系列出了主波長的顏色倉,如表5所示。

顯然,對于琥珀(黃)顏色,由于人眼最為靈敏,因此顏色倉的波長間隔分得很細,僅為2-3nm,但對于紅色區域,其間隔擴大到15nm。這就是說,為什么對黃色交通信號燈的顏色標定與均勻度的要求較高,而紅色交通燈的顏色要求相對要低得多。

4、結溫對LED正向電壓的影響

正向電壓是判定LED性能的一個重要參量,它的數值取決于半導體材料的特性,芯片尺寸以及器件的成結與電極制作工藝。相對于20mA的正向電流通常InGaAlP LED的正向電壓在1.8V~2.2V之間,而發藍、綠光的InGaN LED的正向電壓處在3.0V—3.5V之間。在小電流近似下,LED器件的正向壓降可由式表示:

Vf=(nKT/q)ln(If/Io)+RsIf (4)

式中Vf為正向電壓,If為正向電流,Io為反向飽和電流,q為電子電荷,K是玻爾茲曼常數,Rs是串聯電阻,n是表征P/N結完美性的一個參量,處在1-2之間。分析式(4)的右邊發現只是反向飽和電流Io與溫度密切相關,Io值隨結溫的升高而增大,導致正向電壓Vf值的下降。實驗指出,在輸入電流恒定的情況下,對于一個確定的LED器件,二端的正向壓降與溫度的關系可由式(5)表示:

VfT= VfTo+K(T-To) (5)

式中VfT與VFTo分別表示結溫為T與To時的正向壓降,K是壓降隨溫度變化的系數,對于InGaAlP與InGaN LED,其K值大致可由表6所示。有人給出了詳細的實驗數據,如表7、表8所示。

電壓隨溫度的變化是可恢復的,但如在高溫情況下,由于結區缺陷與雜質的大量增殖與集聚,也將造成額外復合電流的增加,而使正向電壓下降。通常,恒流是LED工作的較好模式,如在恒壓條件下,由于溫升效應使正向電壓下降與正向電流增加,并形成惡性循環,最終導致器件損壞。

四、減小LED溫升效應的對策

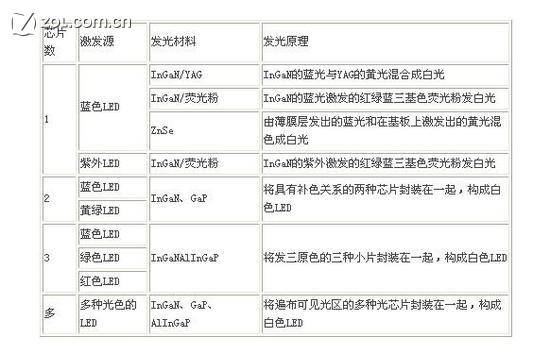

LED的輸入功率是器件熱效應的唯一來源,能量的一部分變成了輻射光能,其余部分最終均變成了熱,從而抬升了器件的溫度。顯然,減小LED溫升效應的主要方法,一是設法提高器件的電光轉換效率(又稱外量子效率),使盡可能多的輸入功率轉變成光能,另一個重要的途徑是設法提高器件的熱散失能力,使結溫產生的熱,通過各種途徑散發到周圍環境中去。

1、LED器件的量子效率

所謂LED器件的量子效率,即是器件的電能轉換成光能的能力,通常可將這種電光轉換能力定義為外量子效率ηex,它是器件的注入效率ηJ、內量子效率ηi、電子輸運效率ηf和出光效率ηo的總和。

ηex=ηJ?ηi?ηf?ηo (6)

對于InGaAlP與InGaN LED器件中,由于P-N結二邊的禁帶寬度Eg與摻雜濃度均有一個較大差異,通常ηJ ?1;由于器件發光區等結構,一切外延生長形成,發光區的P-N結為突變結,電子輸運效率也接近于1。此外,鑒于當前InGaAlP與InGaN的器件結構與生長工藝十分成熟,實踐證明,現代技術已足夠使內量子效率提高到接近100%的水平。因此,LED器件的外量子效率主要取決于出光效率ηo,如將管芯看作是一個吸收系數為α,體積為v,被面積為Ai的N個面所包圍的光學腔,那么該管芯的出光效率可表示為:

ηN=ΣAiTi /〔Σ(1-Ri)Ai+4αv〕 (7)

這里,Ti與Ri分別是Ai的透過率與反射率。對于一個實際的LED管芯,計算表明,芯片表面很小的透過率是LED器件出光效率變得很小的主要原因。其起因是由于芯片表面二側物質所存在的較大的折射率差異,如圖8所示,當芯片內的光沿方面1射向表面并沿方向2射入空氣,根據折射定律:

n1Sinθ1= n2Sinθ2 (8)

通常芯片材料的折射率n1≈3.6,空氣的折射率n2=1。可算得界面處發生全反射(θ2=90?)的臨界角θ1=θ0=16.2?,也就是說,從芯片內部射向表面的光束,只有4%可以射出表面,其余的光能大部分反射回芯片材料內部而被(襯底)吸收。

2、提高LED出光效率的幾個途徑

(1)透明襯底技術

InGaAlP LED通常是在GaAs襯底上外延生長InGaAlP發光區GaP窗口區制備而成。與InGaAlP相比,GaAs材料具有小得多的禁帶寬度,因此,當短波長的光從發光區與窗口表面射入GaAs襯底時,將被悉數吸收,成為器件出光效率不高的主要原因。在襯底與限制層之間生長一個布喇格反射區,能將垂直射向襯底的光反射回發光區或窗口,部分改善了器件的出光特性。一個更為有效的方法是先去除GaAs襯底,代之于全透明的GaP晶體。由于芯片內除去了襯底吸收區,使量子效率從4%提升到了25-30%。三年前,為進一步減小電極區的吸收,有人將這種透明襯底型的InGaAlP器件制作成截角倒錐體的外形,使量子效率有了更大的提高,如圖9所示。顯然,這種截角倒錐體形狀的器件使透光面積增得更大,在紅光區,這類器件的外量子效率可超過50%。

圖10指出了各類器件的光通量與正向電流的關系,明顯表明了三類器件光通量的差異。對于吸收襯底的器件,由于量子效率很低,極大部分的輸入能量變成了熱,在很小的正向電流下,器件的結溫就升得很高,使光通量迅速下降。透明襯底的LED器件,由于相當一部分輸入電能變成了光能,相對地減少了升溫效應,使器件可在大得多的電流狀態下工作。

(2)金屬膜反射技術

如果說透明襯底工藝首先起源于美國的HP、Lumileds等公司,那么金屬膜反射法主要被日本、***等地的一些公司進行了大量的研究與發展。這種工藝不但回避了透明襯底專利,而且,更利于規模生產。其效果可以說與透明襯底法具有異曲同工之妙。該工藝通常謂之MB工藝,其基本要點如圖11所示。首先去除GaAs襯底,然后在其表面與Si基底表面同時蒸鍍Al質金屬膜,然后在一定的溫度與壓力下熔接在一起。如此,從發光層照射到基板的光線被Al質金屬膜層反射至芯片表面,從而使器件的發光效率提高2.5倍以上。實驗證明,MB型紅色LED,當電流為400mA與800mA時,光通量可分別達到37lm與74lm。該類器件已在日本三肯電氣、***國聯、全新等公司進入小批量生產。與傳統器件相比,光效得到了大幅度提高。除MB結構的器件外,***國聯還開發了一種謂之GB型的高亮度InGaAlP LED的新一代器件。所謂GB是英文Giga Bright的縮寫。該工藝是采用一種新型的透明膠,將具有GaAs吸收襯底的LED外延片與一片藍寶石基板粘合在一起,隨后再將GaAs吸收襯底去除,并在外延層上制作電極,從而獲得了很高的發光效率。

(3)表面微結構技術

表面微結構工藝是提高器件出光效率的又一個有效技術,該技術的基本要點是在芯片表面刻蝕大量尺寸為光波長量級的小結構,每個結構呈截角四面體狀,如此不但擴展了出光面積,而且改變了光在芯片表面處的折射方向,從而使透光效率明顯提高。圖12指出了在具有紋理結構LED芯片的N種出光模式,由于紋理邊緣的存在,使許多本來大于臨界角的光可通過邊緣部位的反射或折射透射出器件表面。顯然,表面處紋理結構的存在,在出光機理上等同于大幅度增加了窗口層的厚度。窗口層的厚度越薄,紋理腐蝕得越深,則出光率的增加將越明顯。測量指出,對于窗口層厚度為20μm的器件,出光效率可增長30%。當窗口層厚度減至10μm時,出光效率將有60%的改進。對于585-625nm波長的LED器件,制作紋理結構后,發光效率可達30lm/w,其值已接近透明襯底器件的水平。

(4)倒裝芯片技術

通常蘭綠光及白光LED的結構如圖13所示。通過MOCVD技術在蘭寶石襯底上生長GaN基LED結構層,由P/N結發光區發出的光透過上面的P型區射出。由于P型GaN傳導性能不佳,為獲得良好的電流擴展,需要通過蒸鍍技術在P區表面形成一層Ni-Au組成的金屬電極層。P區引線通過該層金屬薄膜引出。為獲得好的電流擴展,Ni-Au金屬電極層就不能太薄。為此,器件的發光效率就會受到很大影響,通常要同時兼顧電流擴展與出光效率二個因素。但無論在什么情況下,金屬薄膜的存在,總會使透光性能變差。此外,引線焊點的存在也使器件的出光效率受到影響。

采用GaN LED倒裝芯片的結構可以從根本上消除上面的問題,如圖14所示。由于芯片倒裝于Si基墊上,LED發出的光直接透過蘭寶石射出,不存在上述的Ni-Au金屬膜與引線電極,因此出射的光沒有損失,加上下面P-GaN層上蒸鍍有Ag反射膜,進一步增強了出射光的強度。圖15指出了蘭綠光LED的量子效率隨峰值波長的變化。實驗指出,在450~530nm的峰值波長區域,倒裝功率型LED器件的量子效率要比普通型器件高出1.6倍。

3、LED散熱機制的分析

正如上述,對于一個常規的LED器件,90%以上的輸入功率將轉換成熱。為使器件能維持一個合適的溫度,正常工作,這些熱量必須通過管殼基板等媒介散發到周圍環境中去。

通常將二個節點間單位熱功率輸運所產生的溫度差定義為該二個節點間的熱阻,其數學表達式為:

Rθ=ΔT/PD (9)

其中Rθ為節點1與2之間的熱阻,ΔT為節點1與2之間的溫差,PD為二點間的熱功率流。熱阻Rθ表示了二點間的熱散失能力,Rθ越大,散熱能力越差;反之Rθ越小,散熱能力越強。當電功率V=VF?IF施加到LED上后,在器件的P-N結處將產生大量的熱,致使芯片溫度迅速升高,由于器件良好的散熱特性,大部分熱量將通過銀漿、管殼、散熱基板,PCB散發到周圍環境中去,從而抑制了器件芯片的升溫。

類同于電學中的電阻特性,熱阻也存在著相同的運算法則,當n個LED安裝于同一塊基板上時,其熱流圖如圖17所示。

圖中Tj、Tc與TB分別代表了某個LED管的P-N結區,管殼與基板處的溫度、RθJ-C、RθC-B、RθB-A分別代表P-N結與管殼、管殼與基板、基板與環境之間的熱阻,那么,該LED列陣的總熱阻可表示為:

RθJ-A= RθJ-C + RθC-B +RθB-A (10)

其中,1/ΣRθJ-C=Σ(1/ RθJ-C),1/ΣRθC-B=Σ(1/ RθC-B),上式滿足的基本條件是陣列中所有LED具有完全相同的參數。

熱阻Rθ是LED的一個重要參量,當我們知道了某一器件的熱阻的Rθ數值,那么根據式(9),即可求得LED的結溫:

Tj=TA+PDRθJ-A (11)

其中Tj為器件的P-N結溫,TA為環境溫度,PD=I?V為器件的耗散功率,RθJ-A為器件P-N結與環境之間的熱阻。

顯然,LED的熱阻將嚴重影響器件的使用條件與性能,圖18指出了不同熱阻值的器件的最大正向電流與環境溫度的關系,由圖可見,當熱阻較小時,光通量幾乎與正向電流成正比例增加,當熱阻較大時,由于P-N結溫的上升,當正向電流加大到某值時,光通量將趨于飽和,并隨之逐漸下降。對于一個LED管,設法降低P-N結與采用環境之間的熱阻是提高器件散熱能力的根本途徑。由于環氧膠是低熱導材料,因此P-N結處產生的熱量很難通過透明環氧向上散失到環境中去,大部分熱量通過襯底、銀漿、管殼、環氧粘接層、PCB與熱沉向下發散。顯然,相關材料的導熱能力將直接影響器件的熱散失效率。表9與表10指出了若干常用襯底與熱沉材料的導熱系數值,銀漿與環氧的數據未在表中列出。他們的導熱系數值分別為2.7與0.2~0.8(w/mk)。實驗指出,對于一個普通型(Φ5)的LED,從P-N結區環境溫度的總熱阻在300~600?C/w之間;對于一個具有良好結構的功率型LED器件,其總熱阻約為15~30?C/w。巨大的熱阻差異表明普通型器件只能在很小的輸入功率條件下,才能正常地工作,而功率型器件的耗散功率可大到瓦級甚至更高。

四、減小LED溫升效應的對策

LED的輸入功率是器件熱效應的唯一來源,能量的一部分變成了輻射光能,其余部分最終均變成了熱,從而抬升了器件的溫度。顯然,減小LED溫升效應的主要方法,一是設法提高器件的電光轉換效率(又稱外量子效率),使盡可能多的輸入功率轉變成光能,另一個重要的途徑是設法提高器件的熱散失能力,使結溫產生的熱,通過各種途徑散發到周圍環境中去。

1、LED器件的量子效率

所謂LED器件的量子效率,即是器件的電能轉換成光能的能力,通常可將這種電光轉換能力定義為外量子效率ηex,它是器件的注入效率ηJ、內量子效率ηi、電子輸運效率ηf和出光效率ηo的總和。

ηex=ηJ?ηi?ηf?ηo (6)

對于InGaAlP與InGaN LED器件中,由于P-N結二邊的禁帶寬度Eg與摻雜濃度均有一個較大差異,通常ηJ ?1;由于器件發光區等結構,一切外延生長形成,發光區的P-N結為突變結,電子輸運效率也接近于1。此外,鑒于當前InGaAlP與InGaN的器件結構與生長工藝十分成熟,實踐證明,現代技術已足夠使內量子效率提高到接近100%的水平。因此,LED器件的外量子效率主要取決于出光效率ηo,如將管芯看作是一個吸收系數為α,體積為v,被面積為Ai的N個面所包圍的光學腔,那么該管芯的出光效率可表示為:

ηN=ΣAiTi /〔Σ(1-Ri)Ai+4αv〕 (7)

這里,Ti與Ri分別是Ai的透過率與反射率。對于一個實際的LED管芯,計算表明,芯片表面很小的透過率是LED器件出光效率變得很小的主要原因。其起因是由于芯片表面二側物質所存在的較大的折射率差異,如圖8所示,當芯片內的光沿方面1射向表面并沿方向2射入空氣,根據折射定律:

n1Sinθ1= n2Sinθ2 (8)

通常芯片材料的折射率n1≈3.6,空氣的折射率n2=1。可算得界面處發生全反射(θ2=90?)的臨界角θ1=θ0=16.2?,也就是說,從芯片內部射向表面的光束,只有4%可以射出表面,其余的光能大部分反射回芯片材料內部而被(襯底)吸收。

2、提高LED出光效率的幾個途徑

(1)透明襯底技術

InGaAlP LED通常是在GaAs襯底上外延生長InGaAlP發光區GaP窗口區制備而成。與InGaAlP相比,GaAs材料具有小得多的禁帶寬度,因此,當短波長的光從發光區與窗口表面射入GaAs襯底時,將被悉數吸收,成為器件出光效率不高的主要原因。在襯底與限制層之間生長一個布喇格反射區,能將垂直射向襯底的光反射回發光區或窗口,部分改善了器件的出光特性。一個更為有效的方法是先去除GaAs襯底,代之于全透明的GaP晶體。由于芯片內除去了襯底吸收區,使量子效率從4%提升到了25-30%。三年前,為進一步減小電極區的吸收,有人將這種透明襯底型的InGaAlP器件制作成截角倒錐體的外形,使量子效率有了更大的提高,如圖9所示。顯然,這種截角倒錐體形狀的器件使透光面積增得更大,在紅光區,這類器件的外量子效率可超過50%。

圖10指出了各類器件的光通量與正向電流的關系,明顯表明了三類器件光通量的差異。對于吸收襯底的器件,由于量子效率很低,極大部分的輸入能量變成了熱,在很小的正向電流下,器件的結溫就升得很高,使光通量迅速下降。透明襯底的LED器件,由于相當一部分輸入電能變成了光能,相對地減少了升溫效應,使器件可在大得多的電流狀態下工作。

(2)金屬膜反射技術

如果說透明襯底工藝首先起源于美國的HP、Lumileds等公司,那么金屬膜反射法主要被日本、***等地的一些公司進行了大量的研究與發展。這種工藝不但回避了透明襯底專利,而且,更利于規模生產。其效果可以說與透明襯底法具有異曲同工之妙。該工藝通常謂之MB工藝,其基本要點如圖11所示。首先去除GaAs襯底,然后在其表面與Si基底表面同時蒸鍍Al質金屬膜,然后在一定的溫度與壓力下熔接在一起。如此,從發光層照射到基板的光線被Al質金屬膜層反射至芯片表面,從而使器件的發光效率提高2.5倍以上。實驗證明,MB型紅色LED,當電流為400mA與800mA時,光通量可分別達到37lm與74lm。該類器件已在日本三肯電氣、***國聯、全新等公司進入小批量生產。與傳統器件相比,光效得到了大幅度提高。除MB結構的器件外,***國聯還開發了一種謂之GB型的高亮度InGaAlP LED的新一代器件。所謂GB是英文Giga Bright的縮寫。該工藝是采用一種新型的透明膠,將具有GaAs吸收襯底的LED外延片與一片藍寶石基板粘合在一起,隨后再將GaAs吸收襯底去除,并在外延層上制作電極,從而獲得了很高的發光效率。

(3)表面微結構技術

表面微結構工藝是提高器件出光效率的又一個有效技術,該技術的基本要點是在芯片表面刻蝕大量尺寸為光波長量級的小結構,每個結構呈截角四面體狀,如此不但擴展了出光面積,而且改變了光在芯片表面處的折射方向,從而使透光效率明顯提高。圖12指出了在具有紋理結構LED芯片的N種出光模式,由于紋理邊緣的存在,使許多本來大于臨界角的光可通過邊緣部位的反射或折射透射出器件表面。顯然,表面處紋理結構的存在,在出光機理上等同于大幅度增加了窗口層的厚度。窗口層的厚度越薄,紋理腐蝕得越深,則出光率的增加將越明顯。測量指出,對于窗口層厚度為20μm的器件,出光效率可增長30%。當窗口層厚度減至10μm時,出光效率將有60%的改進。對于585-625nm波長的LED器件,制作紋理結構后,發光效率可達30lm/w,其值已接近透明襯底器件的水平。

(4)倒裝芯片技術

通常蘭綠光及白光LED的結構如圖13所示。通過MOCVD技術在蘭寶石襯底上生長GaN基LED結構層,由P/N結發光區發出的光透過上面的P型區射出。由于P型GaN傳導性能不佳,為獲得良好的電流擴展,需要通過蒸鍍技術在P區表面形成一層Ni-Au組成的金屬電極層。P區引線通過該層金屬薄膜引出。為獲得好的電流擴展,Ni-Au金屬電極層就不能太薄。為此,器件的發光效率就會受到很大影響,通常要同時兼顧電流擴展與出光效率二個因素。但無論在什么情況下,金屬薄膜的存在,總會使透光性能變差。此外,引線焊點的存在也使器件的出光效率受到影響。

采用GaN LED倒裝芯片的結構可以從根本上消除上面的問題,如圖14所示。由于芯片倒裝于Si基墊上,LED發出的光直接透過蘭寶石射出,不存在上述的Ni-Au金屬膜與引線電極,因此出射的光沒有損失,加上下面P-GaN層上蒸鍍有Ag反射膜,進一步增強了出射光的強度。圖15指出了蘭綠光LED的量子效率隨峰值波長的變化。實驗指出,在450~530nm的峰值波長區域,倒裝功率型LED器件的量子效率要比普通型器件高出1.6倍。

3、LED散熱機制的分析

正如上述,對于一個常規的LED器件,90%以上的輸入功率將轉換成熱。為使器件能維持一個合適的溫度,正常工作,這些熱量必須通過管殼基板等媒介散發到周圍環境中去。

通常將二個節點間單位熱功率輸運所產生的溫度差定義為該二個節點間的熱阻,其數學表達式為:

Rθ=ΔT/PD (9)

其中Rθ為節點1與2之間的熱阻,ΔT為節點1與2之間的溫差,PD為二點間的熱功率流。熱阻Rθ表示了二點間的熱散失能力,Rθ越大,散熱能力越差;反之Rθ越小,散熱能力越強。當電功率V=VF?IF施加到LED上后,在器件的P-N結處將產生大量的熱,致使芯片溫度迅速升高,由于器件良好的散熱特性,大部分熱量將通過銀漿、管殼、散熱基板,PCB散發到周圍環境中去,從而抑制了器件芯片的升溫。

類同于電學中的電阻特性,熱阻也存在著相同的運算法則,當n個LED安裝于同一塊基板上時,其熱流圖如圖17所示。

圖中Tj、Tc與TB分別代表了某個LED管的P-N結區,管殼與基板處的溫度、RθJ-C、RθC-B、RθB-A分別代表P-N結與管殼、管殼與基板、基板與環境之間的熱阻,那么,該LED列陣的總熱阻可表示為:

RθJ-A= RθJ-C + RθC-B +RθB-A (10)

其中,1/ΣRθJ-C=Σ(1/ RθJ-C),1/ΣRθC-B=Σ(1/ RθC-B),上式滿足的基本條件是陣列中所有LED具有完全相同的參數。

熱阻Rθ是LED的一個重要參量,當我們知道了某一器件的熱阻的Rθ數值,那么根據式(9),即可求得LED的結溫:

Tj=TA+PDRθJ-A (11)

其中Tj為器件的P-N結溫,TA為環境溫度,PD=I?V為器件的耗散功率,RθJ-A為器件P-N結與環境之間的熱阻。

顯然,LED的熱阻將嚴重影響器件的使用條件與性能,圖18指出了不同熱阻值的器件的最大正向電流與環境溫度的關系,由圖可見,當熱阻較小時,光通量幾乎與正向電流成正比例增加,當熱阻較大時,由于P-N結溫的上升,當正向電流加大到某值時,光通量將趨于飽和,并隨之逐漸下降。對于一個LED管,設法降低P-N結與采用環境之間的熱阻是提高器件散熱能力的根本途徑。由于環氧膠是低熱導材料,因此P-N結處產生的熱量很難通過透明環氧向上散失到環境中去,大部分熱量通過襯底、銀漿、管殼、環氧粘接層、PCB與熱沉向下發散。顯然,相關材料的導熱能力將直接影響器件的熱散失效率。表9與表10指出了若干常用襯底與熱沉材料的導熱系數值,銀漿與環氧的數據未在表中列出。他們的導熱系數值分別為2.7與0.2~0.8(w/mk)。實驗指出,對于一個普通型(Φ5)的LED,從P-N結區環境溫度的總熱阻在300~600?C/w之間;對于一個具有良好結構的功率型LED器件,其總熱阻約為15~30?C/w。巨大的熱阻差異表明普通型器件只能在很小的輸入功率條件下,才能正常地工作,而功率型器件的耗散功率可大到瓦級甚至更高。

來源;國際led網

電子發燒友App

電子發燒友App

評論