距離 Model S 首批交付日期僅剩兩個月,特斯拉加州弗里蒙特工廠的生產線上,鋁片被切割、沖壓,每個機械臂都能進行不同的任務,沖壓、焊接、鉚接、膠合,它們反復磨合,聰明又棘手。整個過程,幾乎不需要任何工作人員的參與。

這是美國國家地理拍攝的紀錄片《超級工廠:特斯拉》中,描繪的一個場景。

弗里蒙特超級工廠建立于2010年,是世界上最早的一批汽車智能工廠,也是造車新勢力們的終極夢想:打造一座自給自足,享譽全球的超級智能工廠。

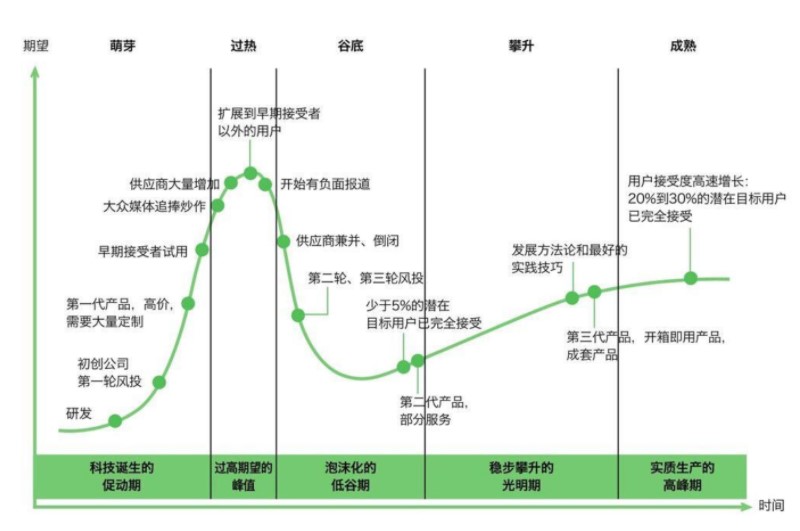

理想雖美好,但現實仍很遙遠。如今包括頭部在內的所有造車新勢力,只有威馬是唯一一家實現“四級智能工廠”的企業(按照評估標準,智能制造能力成熟度分為五個等級,覆蓋設計、生產、物流、服務等10個方面,等級越高,代表智能制造能力成熟度越高。),蔚來和小鵬直到去年才獲得汽車工廠生產資質,開啟自建工廠。從時間上看,與特斯拉剛好差了10年。

互聯網跨界造車,選擇輕資產的代工模式還是自建工廠的重資產模式,業界一直都存在很大爭論。

代工模式固然能幫助造車新勢力跨過“生產資質”這道門檻,同時解決他們前期在資金上的壓力,但工廠畢竟不是自己的,在生產制造過程中,他們往往無法把控產品質量,未來也可能會限制大規模走量。

手機界的“性價比殺手”小米,近日被傳出造車的消息,在網上引起熱議,有分析認為,現在全球智能手機市場見頂,迫使小米不得不下場造車,尋找下一個互聯網入口,關于小米造車模式的猜想也甚囂塵上,畢竟此前小米手機經歷過產能的困境。

這背后牽涉了一層產業規律:汽車和手機不同,工廠的制造能力會直接影響汽車的性能,而車輛性能在一定程度上又影響汽車價格。特斯拉Model 3從40萬元下降到25萬元以內,背后就得益于上海超級工廠的建立。

對車企來說,制造能力是他們最重要的核心競爭力之一。對消費者來說,工廠的制造能力,帶來的最直接變化,就是價格。智能工廠,看似與我們很遙遠,但其實與我們息息相關。

未來,當資金、技術、渠道、營銷都解決之后,造車新勢力下一步比拼的將是銷量,而車企要想實現產銷量10萬,更要擁有自己的智能工廠。下一仗,誰會贏?

中國式特色代工模式

對于代工模式,威馬汽車創始人沈暉說過一句很經典的話:“代工,好像給自己的寶寶,找了一個代孕媽媽。”

汽車產業最負盛名的代工廠是位于加拿大的麥格納,這家堪比汽車界“富士康”的代工廠,很早就包攬了奔馳G-Class、寶馬5系以及捷豹I-PACE等經典車型的生產,號稱除了輪胎需要購買,其他所有汽車零配件都能自己搞定,獨立完成整車制造,被稱為“全世界最大的沒有自己品牌的汽車制造商”。

?

麥格納工廠生產的奔馳G-Class

麥格納之外,汽車領域專業做代工的企業并不多。傳統車企中幾乎沒有像“蘋果+富士康”這種代工模式,基本采用整車制造。在汽車工業體系中,整車制造就像一個系統集成商,管理著大規模的供應商。

然而造車新勢力的入場,改變了傳統車企大包大攬的方式。就像手機代工模式,在蘋果掀起的智能手機浪潮里順勢而起,汽車代工在造車新勢力的帶動下,也開始興起。

2015年7月,發改委與工信部共同發布的《新建純電動乘用車企業管理規定》開始實施,對車企在“生產資質”和“產品資質”上提出嚴格要求。當時業內戲稱,中國純電動汽車企業正式進入了“計劃生育時代”。

要想入局造車領域,就必須跨過這兩道門檻。因此,當時大多數造車新勢力為了解決“資質之困”,不得不選擇找傳統車企代工。

蔚來沒有取得生產資質,選擇和江淮合作;理想收購重慶力帆后,借由力帆的生產資質代工;小鵬雖然自建了工廠,但在生產資質獲批前,為了保證量產車盡快上市,選擇和海馬汽車合作;威馬通過收購黃海汽車,獲得整車生產資質。

四家企業中,只有蔚來是早期最堅定不移走代工模式的企業。蔚來汽車創始人李斌當時表示,有意爭取電動汽車生產資質,但沒有打算自建工廠。其一是,新公司從頭開始去做制造不會比現有車企做得好;第二,尊重制造行業,選擇自己擅長的事情;第三,國內汽車制造產能過剩,共用產能可以提高投入效率,同時也緩解投資建廠的財務壓力。李斌的這番言論,也是當時大多數新造車企業選擇代工的原因。

看到新能源汽車發展的廣闊空間,政府層面也開始助推。2018年底,工信部公布《道路機動車輛生產企業及產品準入管理辦法》,其中明確指出,鼓勵道路機動車輛生產企業之間開展研發和產能合作,允許符合規定條件的道路機動車輛生產企業委托加工生產。這意味著,工信部首次明確了“汽車代工”的合法性。

當時有人評價稱,這是“中國主義特色”,因為代工模式是在造車新勢力出現后才形成的相對成熟的產業模式。

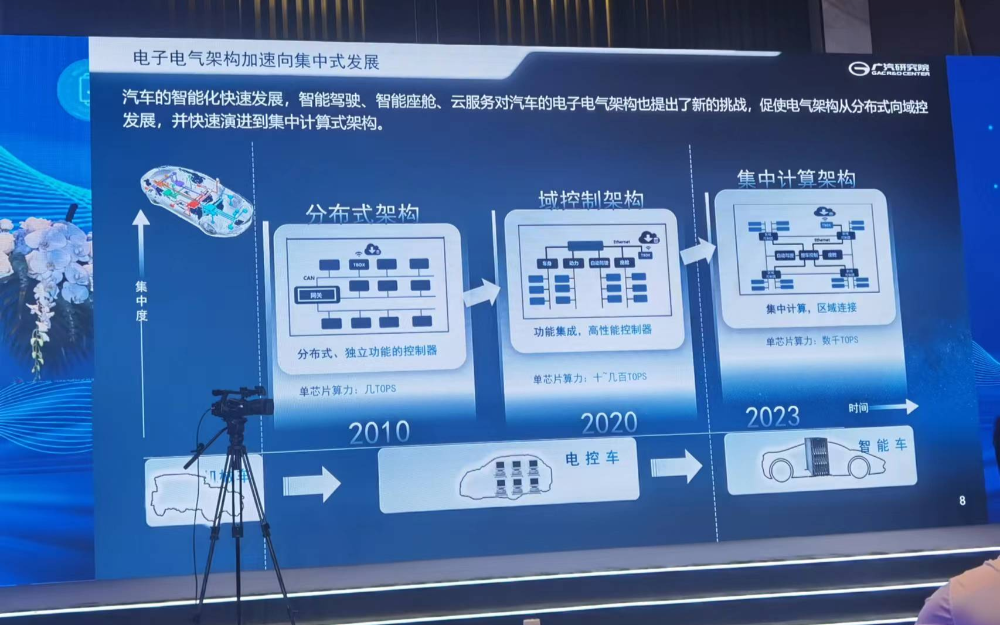

汽車界的“富士康”麥格納顯然也看到了中國汽車市場的崛起,2019年,麥格納和北汽新能源牽手合作,建立了北汽麥格納高端新能源汽車制造基地,意在以北汽為切口,在中國打開汽車代工的市場。

但,找人代工并不是一勞永逸的事情。

造車新勢力的終極夢想:自建工廠

《華爾街日報》專欄作家約翰·斯托爾曾在采訪中問到馬斯克:把生產外包給一家經驗豐富的汽車制造商,難道不是一個解決生產難題的好方法么?馬斯克回答:“如果我們不能解決生產問題,我們就會死掉。我需要開創一個成功解決生產難題的先例。”

特斯拉在建立之初曾依賴過代工模式,當時他們聘請了英國蓮花汽車生產Roadster跑車。直到馬斯克主導特斯拉之后,開始收購廢棄汽車廠走上自產自足的路線。

然而,量產爬坡的艱難也曾讓他夜不能寐。2017年特斯拉一度陷入“產能煉獄”,馬斯克有很長一段時間愁得睡在工廠里。華爾街甚至喊話特斯拉“找人代工生產,不丟人”。但馬斯克仍堅持自建工廠。

量產交付也曾讓造車新勢力飽受質疑。2019年,所有新造車企業都沒有兌現按時交付。交付慢的背后,是造車新勢力的量產進度完全跟不上。以蔚來為例,根據蔚來2018年財報,ES8總產量為 12775 輛,其中Q4產量為 8069 輛,幾乎是前三季度的兩倍。蔚來的量產爬坡經歷了長達三季度的陣痛。

邁過量產萬輛門檻之后,質量又成為造車新勢力不得不重視的問題。例如,2019年,蔚來ES8兩個月內出現三起自燃事故;2020年,理想ONE 9個月時間內發生了6起“斷軸”事件。

質量問題事件頻發后,代工模式再次受到熱議。以蔚來為例,大多數人的爭論是說,主打中低端車的江淮汽車,是否有能力代工生產蔚來高端新能源汽車。而爭論背后,其實就是對于代工企業制造能力的質疑。

對于造車新勢力來說,在制造環節如果能利用現在過剩的產能進行代工生產,是一條捷徑。但如果想再提升生產質量,還需要對代工工廠進行適度的改造和效率提升。

這就又出現另一個問題,對代工工廠改造的難度,無異于重新建造一個工廠,這主要體現在汽車供應鏈的創新難度上。

“造手機和造車,不一樣的地方在于,手機的標準化程度很高,可以流水線外包,對設備研發的要求不高,但造車都是機床創新,對應的都是機床的重新研發和調試,主要難度還在于柔性創新,適時地調整生產線,甚至重新研發生產線”。一位業內人士分析稱。

所以現實情況往往是,造車新勢力沒有自己的工廠,品控難做,消費者也很難信任。除此之外,新車量產慢,造出來的車又頻發質量問題,這對他們來說是一個能決定生死的危機。

所以,自建工廠固然耗資巨大,且費時費力,但這些曾短暫依賴代工而活的造車新勢力,必須要冒這個風險。畢竟與手機相比,汽車代工的分工協作更加復雜,或許很難產生新的像麥格納這樣的專業汽車代工廠商。

對此,一直堅持自建工廠的沈暉表示,“代工的理論很簡單,研發、工藝和營銷渠道都在我手里,中間的東西交給代工。但實際操作時,會產生各種問題。最后產品打著你的LOGO交給用戶,問題都算在你頭上,我是不放心。”

自建工廠成為大多造車新勢力的終極夢想。

小鵬汽車在與海馬簽署代工協議之前,在廣州肇慶市高新區開始自建總產能10萬輛的汽車生產基地,是繼威馬之后,第二個宣布自建工廠的造車新勢力,去年小鵬在Q3財報電話會上透露,其第二座智能工廠——廣州工廠也正在建設中,預計年產能在10萬輛。

此外,蔚來也已經完成自建工廠的選址,新工廠將落戶上海嘉定外岡鎮,規劃土地800畝左右。理想汽車的自建工廠,落戶江蘇常州,預計年產能在15萬輛。

工廠,也是產品

“我們已經成為一家真正的汽車公司。”2018年,特斯拉實現周產5000輛目標后,馬斯克在給員工的一封郵件中激動的表示。

這是特斯拉發展史上的一個重大轉折。過去,特斯拉全心全力放在電動車設計上,產品就是車。現在,特斯拉將更多注意力轉移到智能工廠身上,工廠也是“產品”。這對于國內的造車新勢力,十分具有借鑒意義。

特斯拉2003年才進入汽車行業,但今天已經占據電動車領域的主導地位,其中之一就要歸功于馬斯克對于“超級工廠”的打造。

亞當·斯密曾在《國富論》中提出關于勞動分工的觀點,他稱勞動分工可以提高效率,勞動者從事某項專門工作,有助于其提高技術熟練程度,并且節約勞動時間。

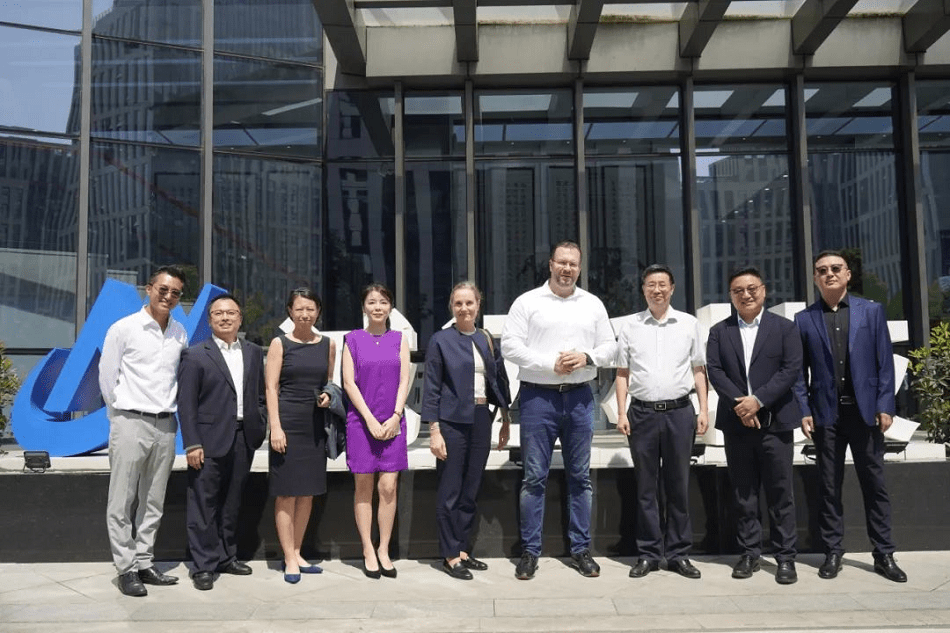

但區別于過去傳統流水線上的勞動分工,讓每個流水線工人熟悉自己負責的螺絲釘和零部件的結合方法,以此提升效率和產量。數字化時代下,特斯拉的勞動分工,不僅有操作工人,還有大量的高科技機器人,而后者是主力。

特斯拉的“超級工廠”被認為是世界上最先進的智能工廠之一。例如,特斯拉在整車裝配中,最大化融入了高科技機械手臂,能夠做到100%準確。在上海超級工廠的某大型廠房中,涵蓋了特斯拉車型的沖壓、焊接、涂裝、裝配等四大工序,在大部分區域中,工人都不會出現,只有在車身零部件的裝配和試車階段,才會需要工人參與部分輔助性工作。

特斯拉上海超級工廠

馬斯克投入巨大精力和成本建造的“超級工廠”,也成為了特斯拉的核心競爭力之一。工業上自動化,也使得特斯拉能夠有效降低企業成本,從而提升毛利率和市場競爭力。

國信證券近日發布的研報顯示,國產Model Y目前售價33.99萬元,生產成本為 23.793萬元,毛利率高達30%,后期有望降價至26萬元。國信證券認為,隨著零部件國產化率提升,Model Y生產成本將下降至19.64萬元。國產Model 3的生產成本約為 20萬元,全面國產化后,生產成本還存在9.6%的降幅。如果毛利率在20%以上,Model 3價格能下探至20.46萬元。這對國內的幾家造車新勢力可以說是毀滅性的打擊。

作為對比,盒飯財經統計了2018-2020年長城汽車、吉利汽車、上汽、一汽三年以來的銷售毛利率,其中長城汽車毛利率最高,平均17%,幾乎是特斯拉毛利率的一半。

而國內幾家造車新勢力,基本都是賣一輛賠一輛車的狀態。蔚來從車輛交付以來,毛利率一直為負,直到2020年Q2實現轉正,毛利率為8.4%;小鵬汽車毛利率最低時達到-50%,2020年Q3首次轉正,僅為4.6%;理想汽車在三家中是表現最好的,2019年底交付以來,毛利率直線上升,2020年Q3為19.8%,僅次于特斯拉的23.5%。

國內大多數新勢力車企雖然現在看起來風頭正勁,但是他們的交付數量加起來還沒有特斯拉多,未來,產能和毛利之間的矛盾將會暴露更加明顯。

智能工廠,造車新勢力生死大考

在《我的生活與工作》一書中,亨利·福特稱,福特T型車之所以在當時成為世界爆款車型,背后依靠的就是他在1913年發明的工業流水生產線。

該生產線第一次以流水裝配線大規模作業代替傳統個體手工制作;在大型總裝車間,第一次由機械傳送帶運送零件和工具;T型車的各種零件第一次被設計成統一規格,實現了零部件的標準化。

福特T型車的組裝流程,將原來涉及3000個組裝部件的工序,簡化為84道工序。生產一輛T型車的時間從最初的12小時28分降到1914年的93分鐘,到1925年平均每10秒鐘就能生產一輛新車。

這種以機器代替人工,大幅提高生產效率,降低生產成本的理念正是工業4.0時代,致力于打造智能工廠的車企一貫推崇并堅持的。但差別是,技術變革下,機器人與設備更加智能了,生產線已高度自動化甚至全自動化了。

以特斯拉上海超級工廠為例,目前周產量已經達到8000輛,比蔚來一個月的銷量還多;此外上汽寧德智能工廠,平均一分鐘就能生產一輛汽車,一年可產出約24萬輛新車。

而目前,包括頭部在內的所有造車新勢力中,只有威馬是唯一一家實現了四級智能工廠的車企。蔚來、理想和小鵬在建設智能工廠上的動作,雷聲大,雨點小,從時間上,與威馬至少相差三年以上。

?

威馬智能汽車工廠

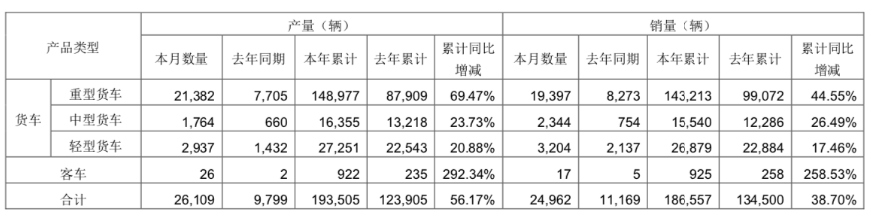

目前,頭部4家造車新勢力中,蔚來成立以來累計交付量超9萬輛,理想超4萬輛,威馬近4萬輛,小鵬近3萬輛,只有蔚來據10萬輛的目標一步之遙。

汽車產業是以規模化取勝的行業,沒有可靠的產能水平,再漂亮的數據都是PPT談兵。如今爬過量產交付的造車新勢力,面對的將是圍繞車輛品質、可靠性以及急速擴張的產能的難題。而自有資質、智能工廠,恰是保證這些最直接的手段。

?

責任編輯:lq6

智能工廠,造車新勢力的終極夢想

智能工廠,造車新勢力的終極夢想

評論