美國航天零組件供應商Moog Aircraft Group在與3D打印機制造商Stratasys的合作案中指出,相較于傳統制造技術,熔融沉積成型(Fused Deposition Modeling;FDM)3D打印是用于生產航天訂制夾具的最佳解決方案,不僅能縮短交貨時間,更能將制造成本縮減至原本的10%。

FDM是目前唯一使用工業級熱塑料作為成型材料的3D打印技術,可用于直接生產零組件與工具,有助于大幅降低生產時間并壓低成本。日本光學大廠理光(Ricoh)就選擇以FDM 3D打印出的塑料取代金屬;西班牙航天與工程公司Indaero則憑著采用具備FDM技術的Stratasys 3D打印機拿下了空中巴士(Airbus)的訂單。

據報導,Moog Aircraft Group為不少航天與國防產業龍頭業者的重要供應商,包括美國洛克希德馬丁(Lockheed Martin)、波音(Boeing)、空中巴士及美國軍工生產廠商Northrop Grumman。Moog供應洛克希德馬丁F-35戰機的指定系統,以及波音787 Dreamliner飛行控制的主要零組件。

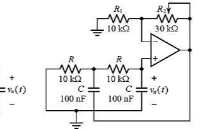

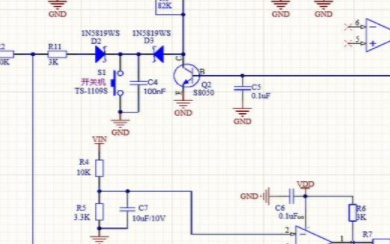

在航天產業,座標量測儀(CMM)通常搭配3D掃描機等測量系統一同測試零件。為了取得精準讀數,CMM需要專為該零件量身訂制的夾具。原本Moog所采用的訂制夾具是外包給廠商制作,在采用FDM 3D打印技術后,Moog自身就能生產客制化的CMM夾具,且以工業級的熱塑性塑料生產零件。

Moog指出,原本外包大致需要4~6周的時間才能收到訂制夾具,而今只需要20小時就可完成。過去要以周為單位,而今則是以小時為單位,就能將設計理念轉化為概念模型,進行測試并再依需求調整設計,可望提高工作效率并減少在生產過程中,人工處理所造成的損壞機率。

不僅如此,過去訂制夾具動輒2,000英鎊,現在只消數百英鎊就可解決,大幅降低Moog的制造成本。

用戶評論(0)