igbt開關速度調節的幾條準則:

IGBT關斷損耗大、拖尾嚴重制約了其在高頻運用的發展,而造成IGBT延遲開和關的原因主要有兩方面。本文將分別針對這兩方面,提出相應的解決方法,解決器件拖尾問題,提升IGBT開關速度。

IGBT關斷損耗大、拖尾是嚴重制約高頻運用的攔路虎。這問題由兩方面構成:

1)IGBT的主導器件—GTR的基區儲存電荷問題。

2)柵寄生電阻和柵驅動電荷,構成了RC延遲網絡,造成IGBT延遲開和關。

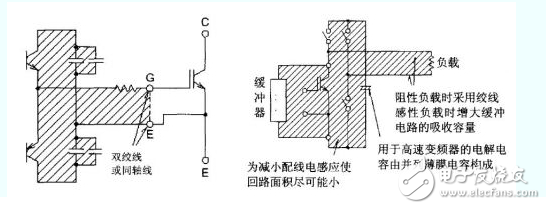

這里,首先討論原因一的解決方法。解決電路見圖(1)。

圖1:提升IGBT開關速度技巧(一)

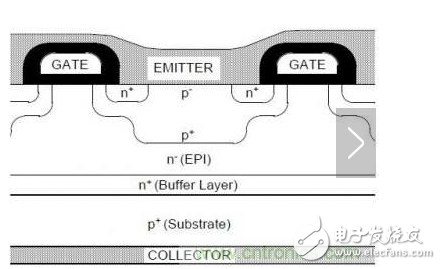

IGBT的GTR是利用基區N型半導體,在開通時,通過施加基極電流,使之轉成P型,將原來的PNP型阻擋區變為P-P-P通路。為保證可靠導通,GTR是過度開通的完全飽和模式。

所謂基區儲存效應造成的拖尾,是由于GTR過度飽和,基區N過度轉換成P型。在關斷時,由于P型半導體需要復合成本征甚至N型,這一過程造成了器件的拖尾。

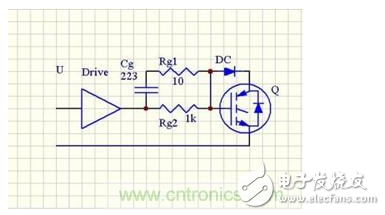

圖2:提升IGBT開關速度技巧(二)

該電路采用準飽和驅動方式,讓IGBT工作在準飽和模式下。IGBT預進入飽和,驅動電壓就會被DC拉低,使之退出飽和狀態,反之IGBT驅動電壓上升,VCE下降,接近飽和。對于標準IGBT,這電路可以保證,IGBT的導通壓降基本維持在3.5V水平,即IGBT工作在準線性區。這樣IGBT的GTR的基極就不會被過驅動,在關斷時,幾乎沒有復合過程。這樣器件的拖尾問題就幾乎解決了!現在,唯一存在的問題是IGBT的通態壓降略高。

這種方式已經在邏輯IC里盛行。現在的超高速邏輯電路都采用這種結構,包括電腦中的CPU!我們已享用此原理,卻并不知道。

igbt噪音太大該如何解決:

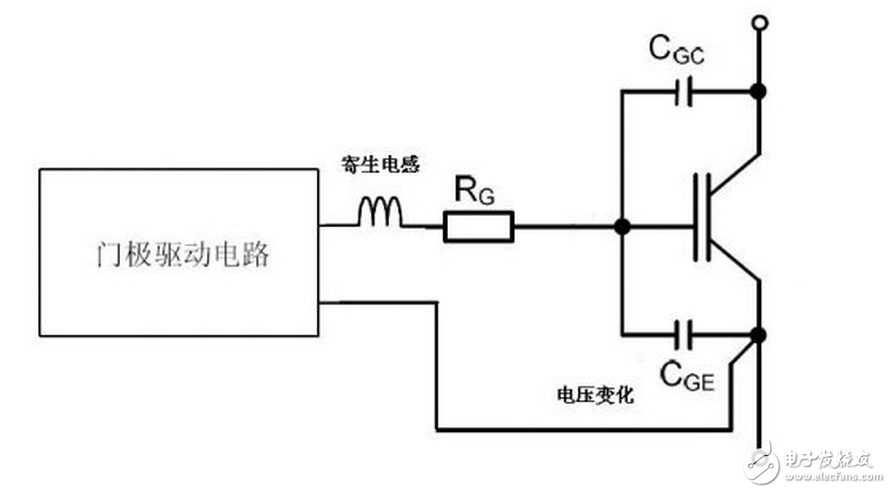

IGBT 的開關會使用相互電位改變,PCB 板的連線之間彼此不宜太近,過高的 dv/dt會由寄生電容產生耦合噪聲。要減少器件之間的寄生電容,避免產生耦合噪聲。由于 IGBT 等功率器件都存在一定的結電容,所以會造成器件導通關斷的延遲現象。雖然我們盡量考慮去降低該影響(提高控制極驅動電壓電流,設置結電容釋放 回路等)。但是為了防止關斷延遲效應造成上下橋臂直通,因為一個橋臂未完全關斷,而另一橋臂又處于導通狀態,直通炸模塊后后果非常嚴重(最好的結果是過熱)。可以降低輸入信號的干擾,去除電路中的電磁噪聲,使得IGBT的驅動更加可靠,并且極大地降低了IGBT以及系統地電磁干擾等特點,以下是減少IGBT噪聲的一些設計原則:

柵極電阻:其目的是改善控制脈沖上升沿和下降沿的斜率,并且防止寄生電感與電容振蕩,限制 IGBT 集電極電壓的尖脈沖值。

柵極電阻值小——充放電較快,能減小開關時間和開關損耗,增強工作的耐固性,避免帶來因 dv/dt 的誤導通。缺點是電路中存在雜散電感在 IGBT 上產生大的電壓尖峰,使得柵極承受噪聲能力小,易產生寄生振蕩。

柵極電阻值大——充放電較慢,開關時間和開關損耗增大。一般的:開通電壓15V±10%的正柵極電壓,可產生完全飽和,而且開關損耗最小,當≤12V 時通態損耗加大,≥20V 時難以實現過流及短路保護。關斷偏壓-5到-15V 目的是出現噪聲仍可有效關斷,并可減小關斷損耗最佳值約為-8~10V。

柵極驅動的印刷電路板布線需要非常注意,核心問題是降低寄生電感,對防止潛在的振蕩,柵極電壓上升速率,噪音損耗的降低,降低柵極電壓的需求或減小柵極保護電路的效率有較大的影響。 因此將驅動至柵極的引線加粗,將之間的寄生電感減至最低。控制板與柵極驅動電路需要防止功率電路和控制電路之間的電感耦合。

死區時間(空載時間)設置

在控制中,人為加入上下橋臂同時關斷時間,以保證驅動的安全性。死區時間大,模塊工作更加可靠,但會帶來輸出波形的失真及降低輸出效率。死區時間小,輸出波形

要好一些,只是會降低可靠性,一般為 us 級,典型數值在3us 以上。

安裝示意圖