印制電路板的蝕刻設備和技術

印制電路板的蝕刻可采用以下方法:

1 )浸入蝕刻;

2) 滋泡蝕刻;

3) 潑濺蝕刻;

4) 噴灑蝕刻。

由于噴灑蝕刻的產量和細紋分辨率高,因此它是應用最為廣泛的一項技術。

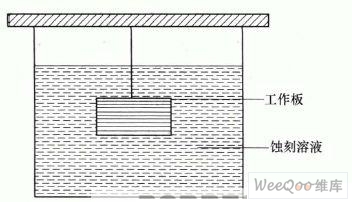

1 浸入蝕刻

?浸入蝕刻是一種半槳技術,它只需一個裝滿蝕刻洛液的槽,把板子整個浸入到溶液中,如圖1所示。板子需要保持浸入直至蝕刻完成,這就需要很長的蝕刻時間,且蝕刻速度非常緩慢。可以通過加熱蝕刻溶液的方法來提高蝕刻速度。這種方法適用于小型板或原型板。浸入蝕刻通常使用添加了過硫酸鍍或過氧化氫的硫酸作為蝕刻劑。

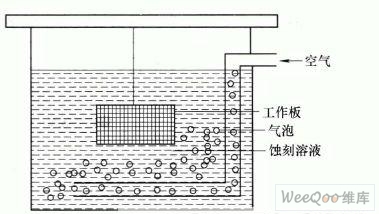

2 滋泡蝕刻

這項技術在浸入蝕刻技術上做了一些修改,它的不同在于空氣中的氣體進入到了蝕刻溶液中。氣體通過溶液時起兩方面的作用:

1)保證表面有持續新鮮的蝕刻劑,將已經溶解了的金屬沖掉;

2) 提高氧化能力,使蝕刻劑再生。

圖2 為滋泡蝕刻的原理圖。

蝕刻速度取決于空氣的壓力,當達到-定程度時(空氣壓力通常達到2Pa) ,蝕刻質量會非常高。這種蝕刻方法使用硫酸錦和過硫酸鍍作蝕刻劑。滋泡蝕刻最主要的缺點是當用過氧化氫、硫酸作蝕刻劑時會產生大量的腐蝕性煙霧。如果使用滋泡蝕刻,就必須把煙霧有效地收集起來井進行凈化。

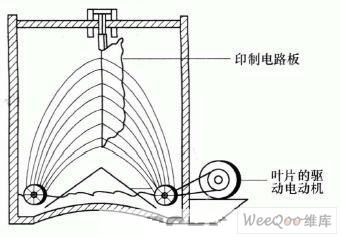

3 潑濺蝕刻

潑濺蝕刻的原理是把一個葉片或杯子連接到一個電動機的轉軸上,當電動機轉動起來時,蝕刻劑在離心力的作用下噴灑到需蝕刻的板子上。也就是說,板子與溶液接觸需要依靠軸的轉動,葉片設計如圖3 所示。潑濺蝕刻或葉片蝕刻比滋泡蝕刻要好,因為它蝕刻均勻且側蝕小,但是每一次只能蝕刻有限的幾塊板子。這種蝕刻方法通常使用氯化鐵和硫酸銘榕液作蝕刻劑。大容量的容器用在槽的底部以減少溶液的更替。這項技術與自動噴灑蝕刻相比蝕刻速度較慢,因此現在已經很少使用了。

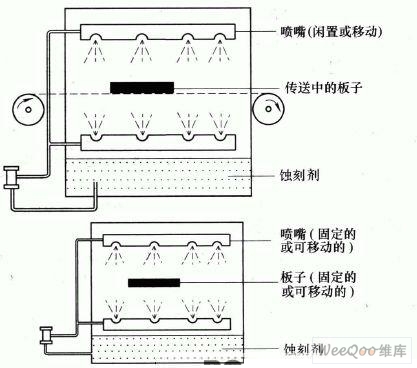

4 噴灑蝕刻

噴灑蝕刻最簡單的形式是它一個底下有槽的盒子構成。在壓力作用下通過一個噴嘴將蝕刻溶液從槽中均勻地抽上來噴灑在板子的表面。它把新鮮的溶液噴灑在板子上,具有很高的蝕刻速率。下列因素決定了蝕刻的均勻程度:

1 )噴灑樣式、力量、噴灑量的一致性和排放的位置;

2) 蝕刻劑的化學性能、泵的壓力、噴嘴的外形和放置的位置,這些條件決定了蝕刻的速度;

3) 如果是雙面板,兩面都要進行噴灑。

在閉路循環再生系統中板子要連續地蝕刻。這種系統的蝕刻速率高,同時側蝕小,細紋分辨率好。這種技術中經常用氧化鍍蝕刻劑蝕刻雙面鍍通孔板,系統設備應該選用耐酸或耐堿的材料制作,比如PVC 。然而,如果是用硫酸/過氧化氫作蝕刻劑的系統則需要使用不銹鋼、聚碳酸酷或聚丙烯制作。噴灑蝕刻技術有兩種類型,它們是:

1 )水平噴灑:這種技術在頂部和底部有兩排各自獨立控制的噴嘴。雙側水平蝕刻通常主要用于生產雙面板,水平噴灑蝕刻系統如圖4 所示。

2) 垂直噴灑:圖5 給出了垂直噴灑的示意圖。在這種技術里,蝕刻是通過將板子放置在架子上,這樣板子可以下降到噴灑盒的區域。隨著大量的,噴嘴上下或左右運動來進行蝕刻,以達到理想的結果。

噴灑蝕刻機器可采用全自動或半自動方式進行垂直或水平蝕刻。這種自動化蝕刻包含有壓力的控制、加熱、比重指示計和溶液的再生。自動設備的設計是為了提高生產速度。板子放置在架子上面,通過蝕刻室時,一排噴嘴擺動對板子進行一面或雙面噴灑蝕刻,架子需要緊接著用水沖洗中和。每排噴嘴的壓力很容易控制。

已經證明,對于印制電路板樣板或少量印制電路板的生產,旋轉蝕刻機器是很有效的。在這個設備里,蝕刻溶液被放置在槽的底部,它采用石英加熱,這樣可以通過電子控制,使加熱時間縮短,溫度保持恒定。這種設備可以處理(300 x500) mm 的板子。在印制電路板制作中,在第二個蝕刻周期前放置板子的架子可以旋轉180° ,此外還提供了一個刷洗槽以沖洗蝕刻后的板子。這套設備蝕刻的極子走線分辨率可達小于(大于?)0. 1mm ,而且在新的FeCI3蝕刻溶液中其蝕刻速度只能達到90s 。

?