PCB釬焊時應注意的細節

將覆銅板加工制作出有印制電路圖形、各導通孔、裝配孔后,進行各種元器件裝配。經裝配后,為使元器件達到與PCB各線路的連結,要進行軒焊加工。釬焊加工分為三種方式:波峰焊接、再流焊接及手工焊接。插孔安裝的元器件的軒焊連接一般采用波峰焊接;表面安裝元器件的釬焊連接一般采用再流焊接;個別器件、部件由于安裝工藝需要以及個別修補焊接,都采用單獨的手工(電鉻鐵)焊接。

一、覆銅板的耐焊性

覆銅板作為PCB的基板材料,在釬焊時,瞬間遇到高溫物質的接觸,因而軒焊加工是對覆銅板"熱沖擊"的重要形式,是對覆銅板的耐熱性的一個考驗。覆銅板在熱沖擊中保證其產品質量,是考核覆銅板的耐熱性能的重要方面。同時,覆銅板在軒焊時可靠性,還與它本身的拉脫強度、高溫態下剝離強度、耐濕熱性等性能指標有關。對覆銅板釬焊加工要求,除有常規的耐浸焊性項目外,近年來,為了提高覆銅板在軒焊方面的可靠性,還增添一些應用性能方面測定、考核項目。如吸濕耐熱性試驗(處理3 h ,再作260℃的浸焊試驗)、吸濕再流焊試驗(在30℃,相對濕度70%下放置規定時間,作再流焊試驗)等。覆銅板生產廠在覆銅板產品出廠前,應按標準作嚴格的耐浸焊性(又稱熱沖擊起泡)試驗。印制電路板廠家在覆銅板進廠后,也應及時地檢測此項目。同時在一種PCB 樣品制出后,應小批量地模擬波峰焊條件進行檢測該性能。在確定該種基板在耐浸焊性方面達到用戶要求之后,才能大批量生產該品種的PCB,送交整機廠。

覆銅板的耐浸焊性測定方法,我國國際(GBIT 4722-92) 、美國IPC 標準( IPC-410 1)、日本JIS 標準(JIS- C- 6481-1996) ,是基本相同的。主要要求是:

①仲裁測定的方法是"浮焊法" (樣品飄浮在錫焊表面);

②試樣尺寸為25 mm X 25 mm;

③測溫點若用水銀溫度計,是指水銀頭尾部平行位置在焊錫中的位置為(25 ± 1) mm;IPC 標準為25.4 mm;

④焊錫浴深度不小于40 mm。

應該注意的是:測溫位置對正確、真實地反映一種板的耐浸焊性水平,有著十分重要的影響。一般焊錫加熱熱源在錫浴槽的底部。在測溫點離焊錫液面距離越大(越深)焊錫液的溫度與所測定的溫度偏差就越大。這時,液面溫度就比所測定溫度越低,采用試樣浮焊法測定的耐浸焊性的板起泡的時間就會越長。

二、波峰焊加工

波峰焊加工中,焊接的溫度實際上是焊錫的溫度,此溫度與錫焊的種類有關。焊接溫度一般應控制在250 'c以下。焊接溫度過低影響焊接的質量。焊接溫度增高,浸焊的時間相對顯著的縮短。焊接溫度過高,會造成線路(銅筒)或基板起泡、分層、板的翹曲嚴重。因此,對焊接溫度要嚴格控制。

三、再流焊加工

一般再流焊的溫度略低于波峰焊接溫度。再流焊溫度的設定,與以下幾方面有關:

①再流焊的設備種類;

②線速度等的設定條件;

③基板材料的種類、板厚;

④ PCB的尺寸等。

?

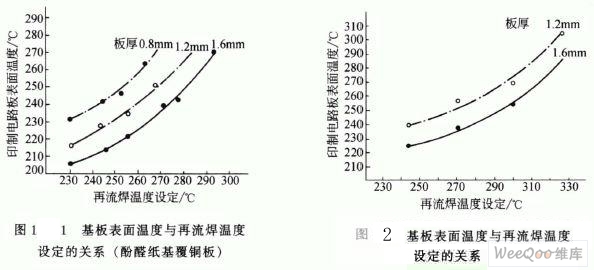

再流焊設定溫度與PCB表面溫度是有所差別。而在相同的再流焊設定溫度下,由于基板材料類型和厚度的不同,其PCB表面溫度也有所不同(見圖1和圖2)。

再流焊過程中,發生銅箔鼓脹(起泡)的基板表面溫度的耐熱界限,會隨著PCB的預熱溫度以及有無吸濕而改變。從圖3可以看出,當對PCB 的預熱溫度(基板的表面溫度)越低,發生鼓脹問題的基板表面溫度耐熱界限也越低。在再流焊設定的溫度、再流焊預熱的溫度恒定條件下,由于基板吸濕,表面溫度下降。

四、手工焊加工

在修補焊接或對特殊元器件進行單獨的手工焊接時,對電鉻鐵的表面溫度,紙基覆銅板要求在260℃以下,玻纖布基覆銅板要求在300℃以下。而且盡量縮短焊接時間,一般要求;紙基板3s以下,玻纖布基板為5s以下。