當(dāng)集成電路芯片持續(xù)往輕、薄、短、小及高密度方向發(fā)展時(shí),對(duì)缺陷的容忍度也相對(duì)降低,隨著集成電路器件密集度的提高,單位芯片的面積也越來越小,原本不會(huì)影響良率的缺陷卻變成了良率的致命殺手.因此,要得到較高的良率必須設(shè)法降低缺陷的密度.

當(dāng)技術(shù)節(jié)點(diǎn)達(dá)到0.13μm及以下時(shí),銅以其具有較小的電阻及較好的電遷移性質(zhì)逐漸取代鋁作為連線材料引.由于銅的難蝕刻,所以不能采用傳統(tǒng)的鋁制程的刻蝕工藝,而是采用“大馬士革”工藝,采用先挖槽后填孔的方法制備互連線.這種方法是采用電化學(xué)沉積的方法,在導(dǎo)電的溝槽基底上填銅.雖然銅的電鍍工藝已經(jīng)有幾百年的歷史,但電化學(xué)沉積用于芯片制造業(yè)的時(shí)間并不太長(zhǎng),其中的難點(diǎn)之一是缺陷的控制.本文首先簡(jiǎn)單介紹缺陷的常識(shí)和集成電路銅制程后道工藝流程及電鍍過程步驟,然后對(duì)電鍍銅工藝流程中的典型缺陷做一下分析,并對(duì)缺陷產(chǎn)生的原因和解決方法進(jìn)行討論.

芯片制造過程缺陷基本常識(shí)

缺陷的含義

凡是晶圓上存在的有形污染與不完美 ,統(tǒng)稱為缺陷,包括 :

(1) 晶圓上 的物理性異物 :一般指機(jī)械掉落的微塵 ,工藝殘留物 ,不正常反應(yīng)生成物等.可能來 自化學(xué)品、環(huán)境 、操作人員 、設(shè)備部件老化及工藝副產(chǎn)物等.

(2) 化學(xué)性沾污 :殘 留化學(xué)藥品 ,有機(jī)溶劑 ,光阻殘 留等.

(3) 圖形缺陷 :如光刻或刻蝕造成 的異常成像 ,機(jī)械性刮傷變形等.

(4) 晶圓本身或制造過程中引起 的晶格缺陷.現(xiàn)代化的車間中 759/6~9O 的微粒污染來 自于設(shè)備與丁藝本身 ,而潔凈室與操作人員約各 占 5 ~1O .因此在缺陷改善工程 的組織與工作定位上,是 以如何有效降低設(shè)備與工藝所造成的缺陷為重點(diǎn).

缺陷的分布

(1) 隨機(jī)缺陷,缺陷分布圖顯示散亂,無特殊圖形或集中出現(xiàn).

(2) 團(tuán)、簇缺陷,缺陷集中分布在晶圓上某一區(qū)域并呈現(xiàn)特殊圖形.

(3) 重復(fù)缺陷,缺陷重復(fù)出現(xiàn)在不同晶圓上的同一區(qū)域,或在同一片晶圓上不同的區(qū)域周期性的出現(xiàn),通常與光刻相關(guān)

缺陷的影響

根據(jù)缺陷對(duì)良率的影響分為:

(1) 殺傷缺陷:通常和圖形相關(guān)的缺陷都是殺傷缺陷,對(duì)良率有影響.

(2) 非殺傷缺陷:通常指空白區(qū)域的表面顆粒等缺陷,不會(huì)造成良率的損失.

(3) 干擾缺陷:因?yàn)榫Я;蛏畋徽`以為是缺陷的正常情況.

缺陷的監(jiān)控:

(1)監(jiān)控方式:分為在線和離線。在線是通過直接監(jiān)控生產(chǎn)片離線是通過監(jiān)控控片(用來監(jiān)控機(jī)臺(tái)和工藝的晶圓。不會(huì)隨工藝流程往下走。只在當(dāng)站使用)

(2)監(jiān)控設(shè)備:包括檢查手機(jī)缺陷分布的設(shè)備和觀察缺陷具體形貌的設(shè)備。

銅電鍍過程典型缺陷及其成因

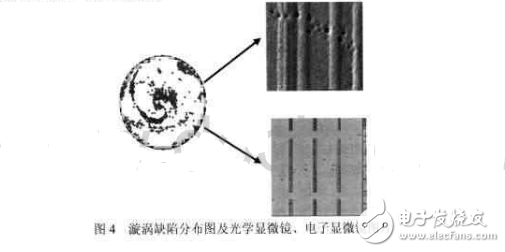

漩渦缺陷:是銅電鍍常見的種缺陷,典型的分布如圖所示。在光學(xué)品微鏡下看到的是一串的小圓點(diǎn),對(duì)應(yīng)的電子顯微鏡下可以看到是一排小圓坑。如果種子層表面的親水性不好。當(dāng)晶圓浸沒入電鍍液時(shí)在晶圓的表面會(huì)形成小氣泡。因?yàn)榫A在電鍍時(shí)是旋轉(zhuǎn)的因此形成的圖形是董渦形的,故稱為“漩渦缺陷”。這種缺陷在鋼電鍍工藝后就可以看到,經(jīng)化學(xué)機(jī)械研磨后有兩種情況,深的坑(延伸到下層金屬》會(huì)變成金屬損傷,造成良率損失,淺的(只在表面)。經(jīng)研磨后不再顯現(xiàn),對(duì)良率無影響。

產(chǎn)生缺陷的原因是種子層的親水性不好。造成親水性不好的主要原因是種子層表面被有機(jī)物玷污,當(dāng)環(huán)境中的易揮發(fā)有機(jī)物增多。比如光阻揮發(fā),油漆時(shí)溶劑揮發(fā)(有實(shí)驗(yàn)證明甲苯對(duì)種子層的表面影響很大),設(shè)備保養(yǎng)時(shí)潤(rùn)滑劑的使用或者制藥廠的廢氣排放。都會(huì)導(dǎo)致種了層表面被玷污,因此銅制程的車間要特別往意這些污染源的控制。

控制環(huán)境玷污的有效措施之一: 在車間新風(fēng)入口處安裝高效過濾器并定期更換。

措施之二:定期監(jiān)控車間VOC含量,一旦發(fā)現(xiàn)異常立即尋找源頭并采取有效方法整改。

措施之三:電鍍機(jī)臺(tái)上端安裝高效過濾器。

措施之四: 淀積種子層的機(jī)臺(tái)和電鍍機(jī)臺(tái)的裝、卸片區(qū)域嚴(yán)禁使用潤(rùn)滑劑,在裝卸臺(tái)開降時(shí)有機(jī)物會(huì)揮發(fā)出來。

措施之五; 控制從種子層到電鍍之的等待時(shí)間,存放晶圓的盒了是有機(jī)材料,存放時(shí)間過長(zhǎng)也會(huì)有有機(jī)物慢慢揮發(fā)出來,因此銅制程的車間一般都會(huì)控制種子層的等待時(shí)間。

措施之六: 適當(dāng)減少種子層在掃描電鏡下檢查,有人發(fā)現(xiàn)經(jīng)過電鏡掃描過的晶圓比未經(jīng)掃描的晶圓更容易產(chǎn)生缺陷,原因是電子槍將空氣中的碳給分離出來吸附到種子層表面,APPLIED Materials公司研發(fā)人員通過在晶圓上涂油脂驗(yàn)證了有機(jī)物沾污種子層可以導(dǎo)致電鍍層產(chǎn)生缺陷進(jìn)而在化學(xué)機(jī)械研磨之后造成金屬線的損傷影響良率。Novellus公司研究人員J.P.Lu等人專門研究了晶圓在片匣里存放時(shí)間與晶圓表面與水接觸角的關(guān)系,驗(yàn)證了種子層表面的親水性受有機(jī)物的影響,并提出采用預(yù)先潤(rùn)洗的方法可以消除漩渦缺陷,而種子層的沾污無法在當(dāng)站被抓到只能在電鍍之后和化學(xué)機(jī)械研磨后抓到,因此只能靠預(yù)防。