設計PCB時,往往很想使用自動布線。通常,純數字的電路板(尤其信號電平比較低,電路密度比較小時)采用自動布線是沒有問題的。但是,在設計模擬、混合信號或高速電路板時,如果采用布線軟件的自動布線工具,可能會出現一些問題,甚至很可能帶來嚴重的電路性能問題。本文主要介紹的是PCB電路設計的六大原則,具體的跟隨小編來了解一下。

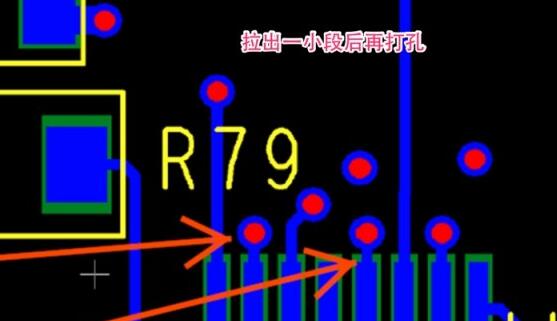

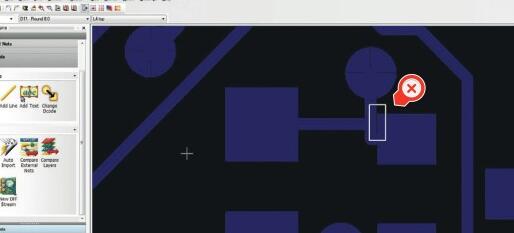

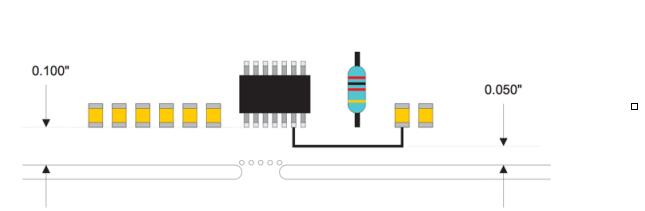

原則一、避免過孔via緊挨著SMT焊盤

如果未蓋油塞孔的via,我們在layout時將過孔打的過于靠近SMT器件的焊盤,將會造成SMT器件在過回流焊時,流動的焊錫通過該過孔流到PCB的另一面,造成SMT焊料不足而虛焊等問題。通常建議,via過孔的邊緣距離 SMT 焊盤邊緣距離在 25mil以上,并且via過孔做蓋油處理。

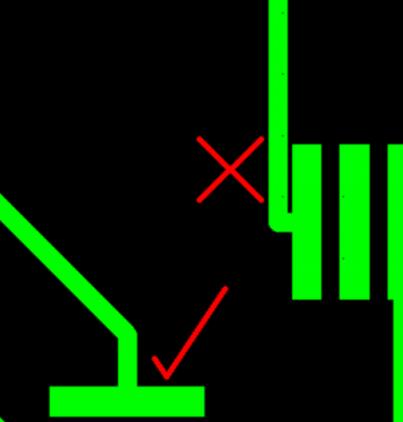

原則二: 請勿將比SMT焊盤寬的線直接拉入焊盤

如果導線比焊盤大,由于SMT 焊盤的開窗區域一般會比pad尺寸外擴一些,這就使得原本SMT的pad開窗露銅部分會往導線上擴展,而SMT的鋼網是按照pad的尺寸來開窗的,好繞 O(∩_∩)O~,反正就是說,這樣會使得回流焊時pad上的錫膏量稍微不夠,會有虛焊的風險。看下邊的圖你就會明白了:

此外,使用比pad等大或者比pad略小的導線,也避免了焊接時熱量散失過快的問題。

原則三: 走線請勿沿著SMT焊盤邊緣平行進入焊盤

當你用小格點布線時(格點《5mil),有可能會沿著SMT 的焊盤邊平行將線拉入焊盤,并且走線與焊盤的間距非常近(《 5mil),請避免這種情況。

因為這個小U槽會藏腐蝕劑藥水,會持續腐蝕清洗后的PCB電路,會造成該走線虛連失效的隱患。

并且該方式走線入焊盤,如原則二描述的那樣,也會使SMT焊盤比原先設計的擴大,造成虛焊隱患。

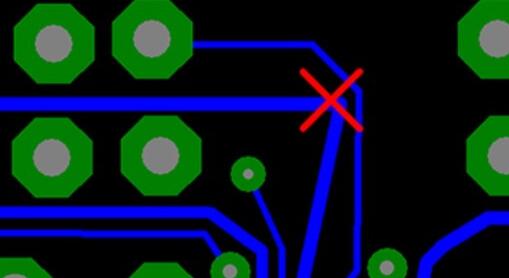

原則四: 避免以銳角走線

任何情況下都要避免以銳角走線,即使是非高速信號,因為銳角的導線在pcb制板過程中會引起問題,在PCB線路腐蝕加工過程中,銳角的折角處會增強腐蝕性作用,造成該PCB線路腐蝕過度,帶來線路開路的問題。

至于高頻高速電路,更是要避免使用銳角,其在折角處線寬嚴重改變,造成阻抗不連續,引起信號完整性問題。

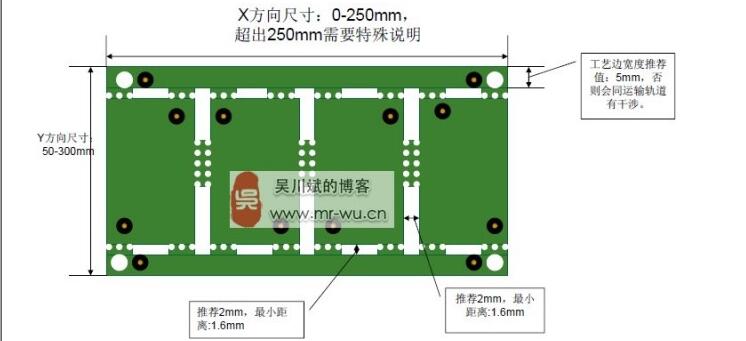

原則五: 元器件放置不要太靠近板邊

PCB在元器件裝配焊接階段,PCB會在各個工藝區間來回傳送,如刷完錫膏,傳送到貼片機,接著再傳輸到回流焊機進行焊接,所以我們設計PCB時,板上至少要有一對邊留有足夠空間上傳送帶,即工藝邊,工藝邊的寬度不小于 3mm ,長度需不小于50mm。在工藝邊的范圍內不能有元器件和引線干涉,否則會影響PCB板的正常傳送。如果PCB板的布局無法滿足時,可以采用單獨增加3mm工藝邊或拼板的方法。(注:在設定為工藝邊的兩側距板邊5mm以內不能放置表貼器件,便于回流焊接)當然,如果你的PCB上的器件都是人工手焊的,不需要過傳送帶,可以無視,O(∩_∩)O~

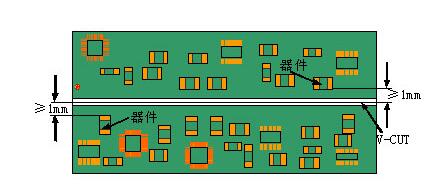

如果采用拼版,元器件應離V-cut或者郵票孔邊保持一定到安全距離,以免在分板時損傷元器件或應力損傷焊盤。

對于需要機器自動分板的PCB,V-CUT線兩面(TOP和BOTTOM面)要求各保留不小于1mm的器件禁布區,以避免在自動分板時損壞器件。

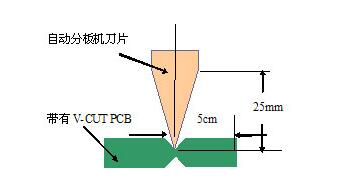

同時還需要考慮自動分板機刀片的結構,在離板邊禁布區5mm的范圍內,不允許布局器件高度高于25mm的器件。

采用V-CUT設計時以上兩條需要綜合考慮,以條件苛刻者為準。保證在V-CUT的過程中不會損傷到元器件,且分板自如。

如果拼版采用郵票孔連接,則元器件離郵票孔板邊100mil以上。

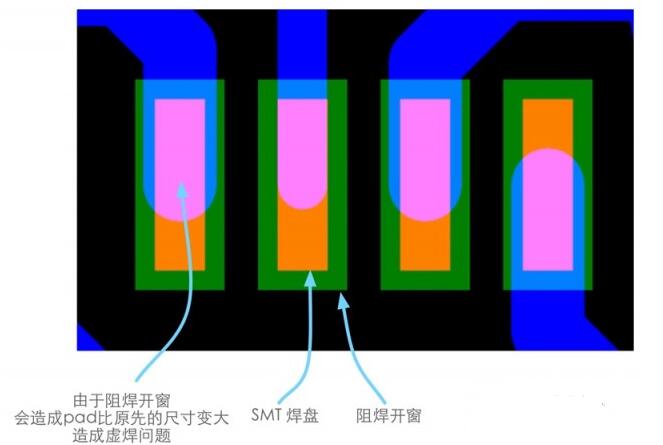

原則六: 焊盤阻焊開窗需要統一尺寸

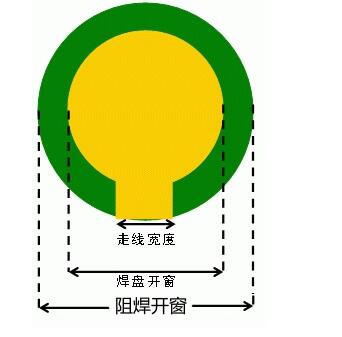

我們知道,PCB的封裝焊盤需要在Soldermask開窗,阻焊開窗的意思就是在焊盤區域不能蓋有阻焊綠油,為了保護pcb線路避免氧化及焊接時短路等問題,我們PCB外層一般會蓋有阻焊層,常用的阻焊為綠色(當然也有黑色,紅色,黃色,藍色等等),習慣稱為蓋綠油。

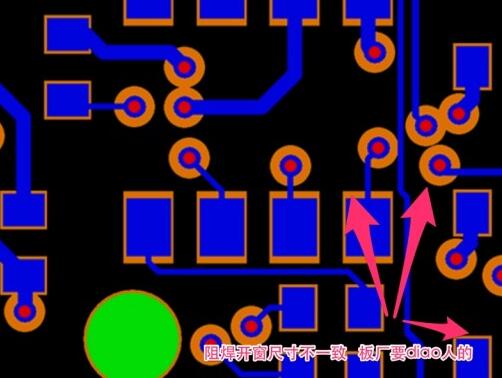

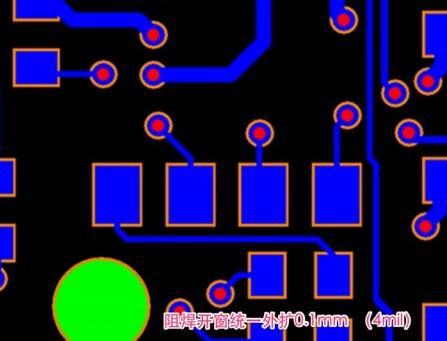

但是焊盤不能蓋綠油,以便上錫進行焊接,為了避免因為工藝公差造成阻焊上焊盤,影響焊盤的焊接性,我們一般設計Soldermask開窗區域比焊盤大一些,一般外擴0.1mm(4mil),當然,你也可以不外擴,讓Soldermask開窗區域與焊盤尺寸一樣大,而由板廠統一處理。

這就要求你在制作pcb封裝是,Soldermask開窗尺寸要一直,比如都是與焊盤尺寸一樣大,或者比焊盤尺寸外擴0.1mm,不能一些外擴0.05mm,一些外擴0.1mm,這樣板廠處理起來會比較困難。