PCB焊盤元件通過PCB上的引線孔,用焊錫焊接固定在PCB上,印制導線把焊盤連接起來,實現元件在電路中的電氣連接。引線孔及周圍的銅箔稱為焊盤。本文主要詳解pcb貼裝元器件焊盤設計規范,具體的跟隨小編來詳細的了解一下。

PCB焊盤種類

方形焊盤——印制板上元器件大而少、且印制導線簡單時多采用。在手工自制PCB時,采用這種焊盤易于實現。圓形焊盤——廣泛用于元件規則排列的單、雙面印制板中。若板的密度允許,焊盤可大些,焊接時不至于脫落。

島形焊盤——焊盤與焊盤間的連線合為一體。常用于立式不規則排列安裝中。比如收錄機中常采用這種焊盤。

淚滴式焊盤——當焊盤連接的走線較細時常采用,以防焊盤起皮、走線與焊盤斷開。這種焊盤常用在高頻電路中。

多邊形焊盤——用于區別外徑接近而孔徑不同的焊盤,便于加工和裝配。

橢圓形焊盤——這種焊盤有足夠的面積增強抗剝能力,常用于雙列直插式器件。

開口形焊盤——為了保證在波峰焊后,使手工補焊的焊盤孔不被焊錫封死時常用。

pcb貼裝元器件焊盤設計規范

為了確保貼片元件(SMT)焊接質量,在設計SMT印制板時,除印制板應留出3mm-8mm的工藝邊外,應按有關規范設計好各種元器件的焊盤圖形和尺寸,布排好元器件的位向和相鄰元器件之間的間距等以外,我們認為還應特別注意以下幾點:

(1)凡用于測試的焊盤只要有可能都應盡量安排位于PCB 的同一側面上。這樣不僅便于檢測,更重要的是極大地降低了檢測所花的費用(自動化檢測更是如此)。另外,測試焊盤,不僅應涂鍍錫鉛合金,而且它的大小、間距及其布局還應與所采用的測試設備有關要求相匹配。

(2)表面貼裝元器件的焊接可靠性,主要取決于焊盤的長度而不是寬度。

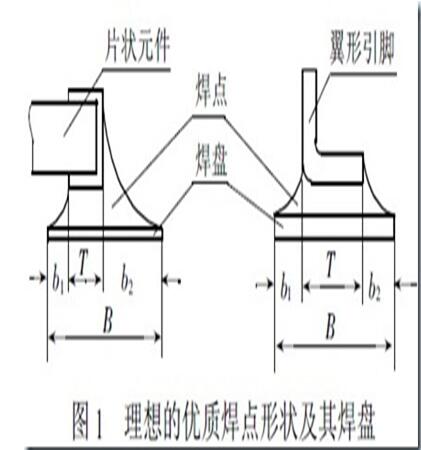

(a)如圖1所示,焊盤的長度B等于焊端(或引腳)的長度T,加上焊端(或引腳)內側(焊盤)的延伸長度b1,再加上焊端(或引腳)外側(焊盤)的延伸長度b2,即B=T+b1+b2。其中b1的長度( 約為0.05mm—0.6mm),不僅應有利于焊料熔融時能形成良好的彎月形輪廓的焊點,還得避免焊料產生橋接現象及兼顧元器件的貼裝偏差為宜;b2的長度(約為0.25mm—1.5mm),主要以保證能形成最佳的彎月形輪廓的焊點為宜(對于SOIC、QFP等器件還應兼顧其焊盤抗剝離的能力)。

理想的優質焊點形狀及其焊盤

(b)焊盤的寬度應等于或稍大(或稍小)于焊端(或引腳)的寬度。

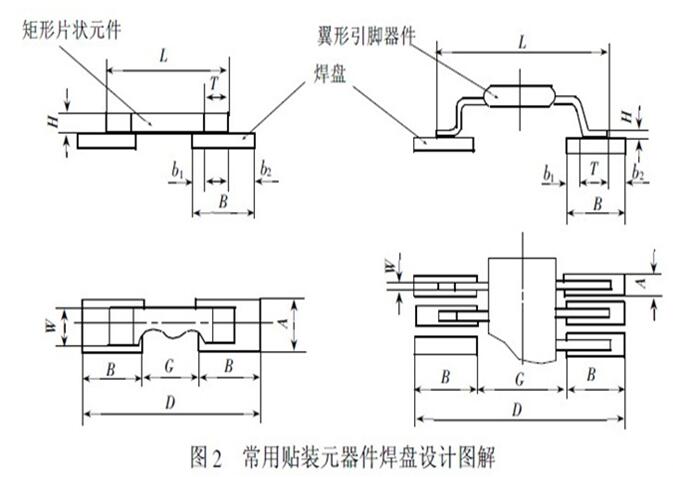

常見貼裝元器件焊盤設計圖解,如圖2所示。

常見貼裝元器件焊盤設計圖解

焊盤長度 B=T+b1+b2

焊盤內側間距 G=L-2T-2b1

焊盤寬度 A=W+K

焊盤外側間距 D=G+2B。

式中:L–元件長度(或器件引腳外側之間的距離);

W–元件寬度(或器件引腳寬度);

H–元件厚度(或器件引腳厚度);

b1–焊端(或引腳)內側(焊盤)延伸長度;

b2–焊端(或引腳)外側(焊盤)延伸長度;

K–焊盤寬度修正量。

常用元器件焊盤延伸長度的典型值:

b1=0.05mm,0.10mm,0.15mm,0.20mm,0.30mm其中之一,元件長度越短者,所取的值應越小。

b2=0.25mm,0.35mm,0.5mm,0.60mm,0.90mm,1.00mm,元件厚度越薄者,所取值應越小。

K=0mm,+-0.10mm,0.20mm其中之一,元件寬度越窄者,所取的值應越小。

對于翼型引腳的SOIC、QFP器件:

b1=0.30mm,0.40mm,0.50mm,0.60mm其中之一,器件外形小者,或相鄰引腳中心距小者,所取的值應小些。

b2=0.30mm,0.40mm,0.80mm,1.00mm,1.50mm其中之一,器件外形大者,所取值應大些。

K=0mm,0.03mm,0.30mm,0.10mm,0.20mm,相鄰引腳間距中心距小者,所取的值應小些。

B=1.50mm~3mm,一般取2mm左右。

若外側空間允許可盡量長些。

(3)用計算機進行設計,為了保證所設計的圖形能達到所要求的精度,所選用的網格單位的尺寸必須與其相匹配;為了作圖方便,應盡可能使各圖形均落在網格點上。對于多引腳和細間距的元器件(如QFP),在繪制其焊盤的中心間距時,不僅其網格單位尺寸必須選用0.0254mm(即1mil),而且其繪制的坐標原點應始終設定在其第一個引腳處。總之,對于多引腳細間距的元器件,在焊盤設計時應保證其總體累計誤差必須控制在+-0.0127mm(0.5mil)之內。

(4)查選或調用焊盤圖形尺寸資料時,應與自己所選用的元器件的封裝外形、焊端、引腳等與焊接有關的尺寸相匹配。必須克服不加分析或對照就隨意抄用或調用所見到的資料J 或軟件庫中焊盤圖形尺寸的不良習慣。設計、查選或調用焊盤圖形尺寸時,還應分清自己所選的元器件,其代碼(如片狀電阻、電容)和與焊接有關的尺寸(如SOIC,QFP等)。

(5)凡用于焊接和測試的焊盤內,不允許印有字符與圖形等標志符號;標志符號離開焊盤邊緣的距

離應大于0.5mm。以避免因印料浸染焊盤,引發各種焊接缺陷以及影響檢測的正確性。

(6)焊盤之間、焊盤與通孔盤之間以及焊盤與大于焊盤寬度的互連線或大面積接地或屏蔽的銅箔之間的連接,應有一段熱隔離引線,其線寬度應等于或小于焊盤寬度的二分之一(以其中較小的焊盤為準,一般寬度為0.2mm~0.4mm,而長度應大于0.6mm);若用阻焊膜加以遮隔,其寬度可以等于焊盤寬度(如與大面積接地或屏蔽銅箔之間的連線)。

(7)對于多引腳的元器件,特別是間距為0.65mm及其以下者,應在其焊盤圖形上或其附近增設裸銅基準標志(如在焊盤圖形的對角線上,增設兩個對稱的裸銅的光學定位標志)以供精確貼片時,作為光學校準用。

(8)當采用波峰焊接工藝時,插引腳的焊盤上的通孔,一般應比其引腳線徑大0.05~0.3mm為宜,其焊盤的直徑應不大于孔徑的3倍。另外,對于IC、QFP器件的焊盤圖形,必須時可增設能對融熔焊料起拉拖作用的工藝性輔助焊盤,以避免或減少橋接現象的發生。

(9)凡用于焊接表面貼裝元器件的焊盤(即焊接點處),絕不允許兼作檢測點;為了避免損壞元器件必須另外設計專用的測試焊盤。以保證焊裝檢測和生產調試的正常進行。

(10)印制板上,凡位于阻焊膜下面的導電圖形(如互連線、接地線、互導孔盤等)和所需留用的銅箔之處,均應為裸銅箔。即絕不允許涂鍍熔點低于焊接溫度的金屬涂層,如錫鉛合金等,以避免引發位于涂鍍層處的阻焊膜破裂或起皺,以保證PCB板的焊接以及外觀質量。

(11)凡多引腳的元器件(如SOIC、QFP等),引腳焊盤之間的短接處不允許直通,應由焊盤加引出互連線之后再短接(若用阻焊膜加以遮隔可以除外)以免產生位移或焊接后被誤認為發生了橋接。另外,還應盡量避免在其焊盤之間穿越互連線(特別是細間隔的引腳器件);凡穿越相鄰焊盤之間的互連線,必須用阻焊膜對其加以遮隔。

(12)焊盤內及其邊緣處,不允許有通孔(通孔與焊盤兩者邊緣之間的距離應大于0.6mm),如通孔盤與焊盤互連,可用小于焊盤寬度1/2的連線,如0.3mm~0.4mm加以互連,以避免因焊料流失或熱隔差而引發的各種焊接缺陷。

(13)若元器件所給出的尺寸是最大值與最小值時,可按其尺寸的平均值作為焊盤設計的基準。

(14)所設計的各類焊盤應與其載體PCB一起,經試焊合格以及檢測合格之后,方可正式用于生產。對于大批量生產,則更應如此。

(15)對于同一個元器件,凡是對稱使用的焊盤(如片狀電阻、電容、SOIC、QFP 等),設計時應嚴格保持其全面的對稱性,即焊盤圖形的形狀與尺寸完全一致(使焊料熔融時,所形成的焊接面積相等)以及圖形的形狀所處的位置應完全對稱(包括從焊盤引出的互連線的位置;若用阻焊膜遮隔,則互連線可以隨意)。以保證焊料熔融時,作用于元器件上所有焊點的表面張力能保持平衡(即其合力為零),以利于形成理想的優質焊點。

(16)凡焊接無外引腳的元器件的焊盤(如片狀電阻、電容、可調電位器、可調電容等)其焊盤之間不允許有通孔(即元件體下面不得有通孔;若用阻焊膜堵死者可以除外),以保證清洗質量。