2、 CIGS 電池制作方法比較

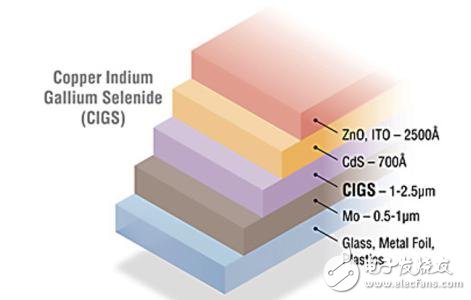

CIGS 薄膜太陽能電池的底電極 Mo 和上電極 n-Zn0 一般采用磁控濺射的方法,工藝路線比較成熟。最關(guān)鍵的吸收層的制備有許多不同的方法,這些沉積制備方法包括:

蒸發(fā)法、 濺射后硒化法、 電化學(xué)沉積法、 噴涂熱解法和絲網(wǎng)印刷法等。 現(xiàn)在研究最廣泛、 制備出電池效率比較高的是共蒸發(fā)和濺射后硒化法,被產(chǎn)業(yè)界廣泛采用。后幾種屬于非 真空方法,實際利用還有很多技術(shù)問題要克服,下面分別論述。

2.1 幾種非真空方法

2.1.1 電化學(xué)沉積法

現(xiàn)在一般是在溶解有化合物成分的電解質(zhì)水溶液中,插入兩個相對的電極,加一定 電壓后,在負極基板上沉積出化合物薄膜。原料主要有氯化銅、三氯化錮、三氯化稼。 電解液一般是亞硒酸和絡(luò)合劑檸檬酸鈉的水溶液,在鍍 Mo 薄膜的鈉鈣玻璃襯底上,采 用恒電位電沉積方法制備出太陽能電池薄膜材料 CIS 和 CIGS 薄膜。電化學(xué)法是非常有 競爭力的方法之一,它的制備設(shè)備簡單,對原料的純度要求不高,對襯底的幾何形狀也 沒有特殊的限制,制備過程是在非真空條件下,原料的利用率比較高等等。這些優(yōu)點, 促使其受到業(yè)界的重視。但是,該方法在制備材料過程中,薄膜的化學(xué)計量比非常難以控制,大規(guī)模的商業(yè)利用還有很多技術(shù)問題需要克服。

2.1.2 噴涂熱解法

? ? ? 通常把反應(yīng)物以氣溶膠(霧)的形式,一般是通過惰性氣體引入反應(yīng)腔中,在襯底上 沉積制備吸收層薄膜。襯底通常要保持在高溫狀態(tài),使化學(xué)原料發(fā)生裂解,形成薄膜。 制備 CIGS 薄膜通常是采用飽和的氯化銅, 三氯化錮, 三氯化稼和 N-N 二甲基硒胺水溶 液,使該混合物噴射到已加熱襯底上,使之熱解反應(yīng)沉積成 CIGS 薄膜。

2.1.3 絲網(wǎng)印刷法

和上一種方法類似,將半導(dǎo)體組成元素的粉或鹽類,做成糊狀與燒結(jié)物一起和有機 溶劑混合。將制備的糊狀物,用絲印的方法涂布在所需的襯底上,對襯底進行高溫?zé)Y(jié),使其中的有機物揮發(fā)掉。現(xiàn)在發(fā)展的噴墨打印、流延方法等都屬于此類的非真空方法。 其最大的優(yōu)點是材料利用率高,設(shè)備簡單。 技術(shù)瓶頸是制備符合元素化學(xué)計量比的 CIGS 薄膜比較困難,并且容易出現(xiàn)二元或一元雜相,導(dǎo)致電池效率一般比較低。其溶劑一般 需要具有化學(xué)揮發(fā)特性,對環(huán)境會造成一定的危害,需要增加環(huán)保設(shè)施。其制備薄膜的 表面平整度,也是一個需要克服的技術(shù)問題。

2.2 共蒸發(fā)方法

共蒸發(fā)方法是研究最深入的方法,在實驗室里制備小面積的 CIGS 薄膜太陽電池,沉積的CIGS 薄膜質(zhì)量明顯高于其它技術(shù)手段,電池效率較高,現(xiàn)在報道的最高轉(zhuǎn)化效率達 19. 99%電池的 CIGS 層就是共蒸發(fā)法制備的。 現(xiàn)在一般采用的是美國可再生能源實驗室(NREL)開發(fā)的三步共蒸發(fā)工藝沉積方 法。

(1)襯底溫度保持在約 350℃左右,真空蒸發(fā) In, Ga, Se 三種元素,首先制備形成(In, Ga) Se 預(yù)置層。

(2)將襯底溫度提高到 550-580℃ ,共蒸發(fā) Cu, Se, 形成表面富 Cu 的 CIGS 薄膜。

(3)保持第二步的襯底溫度不變,在富 Cu 的薄膜表面再根據(jù)需要補充蒸發(fā)適量的 In, Ga, Se,最終得到成分為 Culn0.7Ga0.3Se2 的薄膜。三步法與其它制備工藝相比,沉積 得到的 CIGS 薄膜, 具有更加平整的表面, 薄膜的內(nèi)部非常致密均勻。 從而減少了 CIGS 層的粗糙度,這就可以改善 CIGS 層與緩沖層的接觸界面,在減少漏電流的情況下,提 高了內(nèi)建電場,同時也消除了載流子的復(fù)合中心。三步法中的富銅過程,主要是為了增 加薄膜晶粒的大小,大的晶粒就意味著少的晶界,最后降低了載流子的復(fù)合。從生長機 理分析,主要是利用液相 Cu2-xSe 的作用, CIGS 晶粒重結(jié)晶,使從而形成CIGS 大晶粒。

三步法的另一個優(yōu)點,是能夠得到有利于器件提高短路電流和開路電壓的 Ga 梯度曲線 (中間低)。Ga 含量在 Mo 電極接觸側(cè)更高,這種 Ga 分布有利于載流子向空間電荷區(qū)輸 運,同時減少其在 Mo 背接觸電極區(qū)域的復(fù)合,最終提高電池的開路電壓。另一方面, 薄膜前部 Ga 的梯度變化, 主要是增加帶隙寬度, 提高器件在長波波段區(qū)域的量子效率, 也就提高了電池的短路電流。

在蒸發(fā)工藝中,影響薄膜性能的因素有很多。制備的主要工藝參數(shù)主要包括: 工作氣壓、襯底溫度、硒源溫度、沉積速率等等。要制備出高效率的太陽能電池器件,就必須制備高純度的吸收層薄膜,薄膜的晶粒盡量大,表面平整,同時要保證嚴格的成分比 例。硒源溫度影響薄膜的組分,同時也會影響薄膜的均勻性和致密性。襯底溫度高低不 同,會直接影響表面沉積原子的運動,反蒸發(fā)和結(jié)晶過程。適中的襯底溫度,有利于形成平整的薄膜表面。沉積速率過高,原子來不及通過熱運動到達晶格位置,可能引起空 位或者結(jié)構(gòu)的缺陷,結(jié)晶特性相對較差,最后導(dǎo)致電池效率較低。 共蒸發(fā)法制備吸收材料的光電性能優(yōu)良, 用這種方法制備的小面積電池的轉(zhuǎn)換效率 高達 19. 99%,保持著薄膜太陽能電池的世界紀(jì)錄。我國南開大學(xué)光電子研究所用此方法制備的小面積電池效率為 12. 1%。但是,這種方法有幾個致命的缺點,就是蒸發(fā)法對 設(shè)備要求嚴格、大面積制備困難、材料利用率偏低。就目前的設(shè)備可靠性和制備的工藝 水平來看,很難保證大面積條件下多種元素化學(xué)計量比的均勻一致性,所以限制了其商 業(yè)上的大規(guī)模應(yīng)用。

2.3 濺射后硒化方法

濺射硒化法是目前國際上普遍采用的方法。 由于可以在大面積玻璃上濺射金屬合金層,成份可以精確控制;后硒化材料可以采用固態(tài)的硒源,避免了劇毒的 HrSe 氣體,制 備的薄膜性能優(yōu)良,大面積電池組件的效率可以達到 13-15%,非常適合大面積開發(fā)。 現(xiàn)在已經(jīng)成為國際上普遍接受的產(chǎn)業(yè)化方法。

磁控濺射法制備金屬預(yù)制層的基本原理可以歸納如下:濺射時通入少量惰性氣體(氫 氣),利用氣體輝光放電產(chǎn)生氫離子 Ar+ Ar+在電場的加速作用下,離子能量得到提高, 加速飛向金屬靶材,高能量離子轟擊靶表面,濺射出 Cu、In、Ga 離子。濺射出的粒子 沉積在基片表面,基片是在玻璃上沉積 Mo 形成的底電極,這樣就形成銅錮嫁(CIG)金 屬預(yù)制層。 經(jīng)過多年的發(fā)展,磁控濺射技術(shù)已經(jīng)比較成熟,其工藝參數(shù)容易控制。通常是通過 控制工作氣壓、濺射功率、Ar 氣流量、濺射順序等參數(shù),就可以制備出成分均勻、表 面平整的 CIG 金屬預(yù)置層,薄膜的成分控制比蒸發(fā)法要容易得多。制備出的 CIG 薄膜 比較致密,大面積均勻性好,成分可以精確控制。濺射法沉積速率高,材料利用率比較 高。 后硒化法最關(guān)鍵的一步, 是對制備的金屬預(yù)制層進行高溫硒化, 形成 CIGS 吸收層。 現(xiàn)在研究較多的硒化方法,主要是在真空或氫氣環(huán)境下使 Se 在高溫條件下蒸發(fā),產(chǎn)生 Se 蒸汽,使其和預(yù)制膜反應(yīng)。這一方式可避免使用劇毒的 H2Se 氣體,因此操作更加安 全,設(shè)備也相對簡單。 濺射后硒化方法,已經(jīng)在大面積制備 CIGS 電池方面表現(xiàn)出了明顯的優(yōu)勢。成膜速 度高,制備的薄膜附著力好,成分容易控制,表面比較平整。Wurth Solar 和 Showa shell 制備的 120×60cm2 的組件效率超過 12%。本試驗就是采用該方法進行 CIGS 大面積電 池的工藝研究。