摘 要?

規模儲能是碳中和多能互補生態系統中的關鍵一環,是連接清潔能源和智能電網的橋梁,是保障國家能源安全的重要舉措,其中先進的二次電池是關鍵的核心技術。由于兼顧高功率密度、資源豐富等優勢,基于氧化物固態電解質的鈉電池(OSSBs),尤其是以液態金屬鈉為負極的體系,已成為最有發展潛力和應用價值的規模儲能技術之一。

但是,目前的OSSBs在長循環穩定性、安全性和成本方面仍存在不足,阻礙其實際廣泛應用。重要的是,如何在降低成本的同時,實現OSSBs中表界面電化學行為的有效調控及對儲能性能的提升已經成為目前研究的重點。

本文重點介紹了近年來OSSBs的研究進展,主要針對鈉-硫電池和鈉-金屬氯化物電池等在內的典型體系,從OSSBs成本控制、運行溫度降低以及應用可靠性優化等幾個關鍵方面分析了國內外的發展,進而提出了對儲能鈉電池的未來展望。?

隨著人類社會的進步和經濟的不斷發展,能源需求與日俱增。目前,風能和太陽能等新能源發電技術發展迅速,產業規模逐年提高,但其電力輸出的不穩定性和不連續性導致并網難度大,不利于電網安全、穩定地運行。所以,可用于電網削峰填谷、改善電力質量的儲能裝置成為全球研究熱點,其中化學電源是大規模儲能技術的重要發展方向之一。

在過去的幾十年里,鋰離子電池(LIBs)由于高能量密度和長循環壽命,占據了消費電子市場的主導地位。但是,全球鋰資源分布不均,鋰基電池市場需求的增加可能會帶動成本上升,易造成鋰資源供給短缺,限制了其在大規模儲能中的應用前景。

與此相反,鈉在地殼中的豐度為2.6%,僅僅排在氧、硅、鋁、鐵、鈣之后,且全球資源分布廣泛,相應原料價格低廉、供給穩定,賦予了鈉電池在規模化儲能方面的天然優勢。

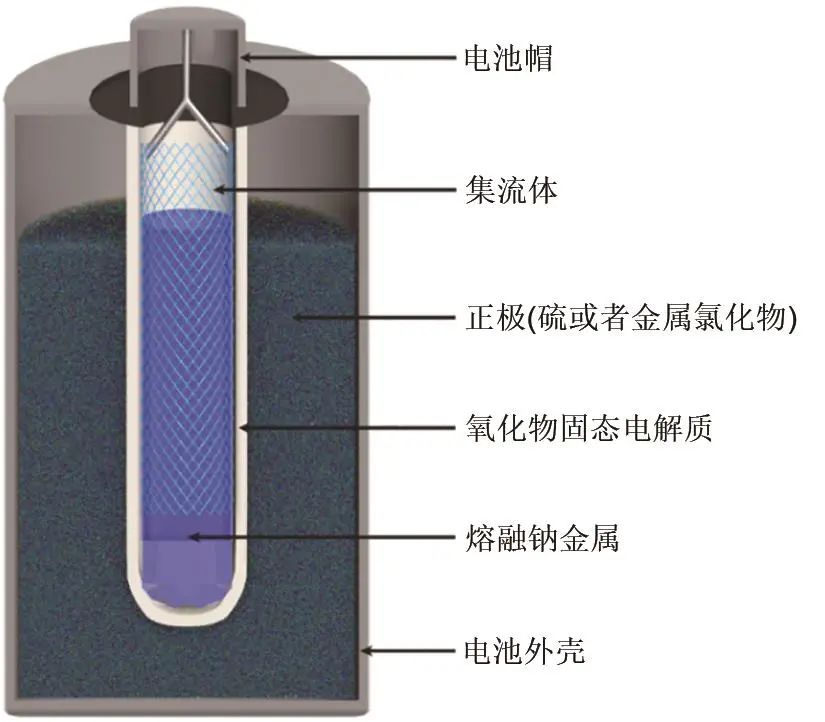

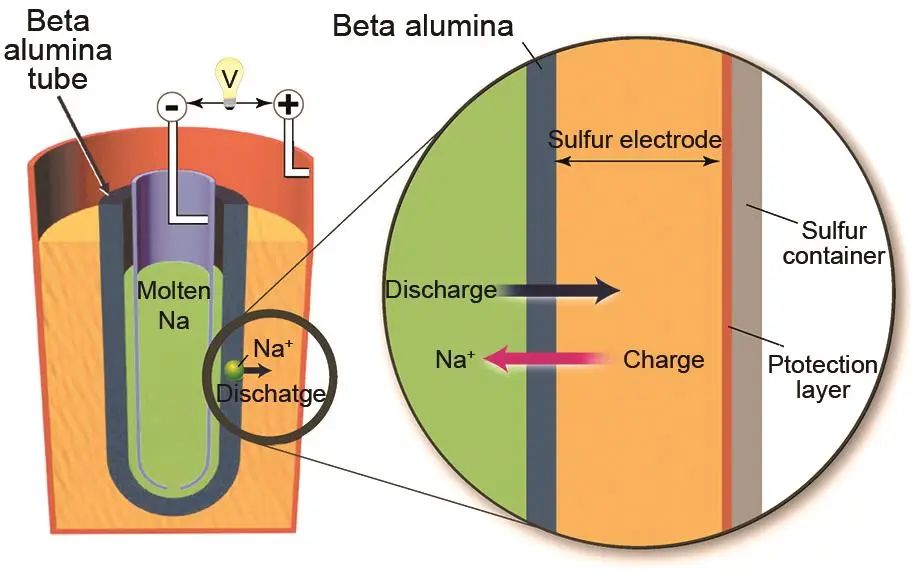

目前,以鈉-硫(Na-S)電池和鈉-金屬氯化物電池為代表的基于氧化物固態電解質鈉電池(OSSBs)(圖1),具備靜態規模儲能所特別要求的高功率密度和長服役壽命,在未來規模儲能應用中價值巨大。

然而,OSSBs在安全性和成本方面仍存在不足,特別是其高的運行溫度(>300 ℃),阻礙了其大規模廣泛應用。

本文結合近年來國內外相關研究工作,介紹OSSBs的基本原理,并對其發展、應用現狀和存在的問題進行了綜述,并在此基礎上提出了對儲能鈉電池的未來展望。

?

圖1???基于氧化物固態電解質的儲能鈉電池

1 氧化物固態電解質

氧化物固態電解質的主要優點是通用性強、穩定性高、壽命長、操作安全、無泄漏,可極大提高儲能鈉基電池的安全性能。目前在中高溫熔融鈉金屬電池中使用的固態電解質主要為β/β"-Al2O3。此外,隨著研究的深入,鈉快離子導體(NA-SICON)的化學穩定性以及熱穩定性近年來也得到顯著提高,使其可作為新型的固態電解質用于儲能鈉電池中。

1.1 β/β"-Al2O3

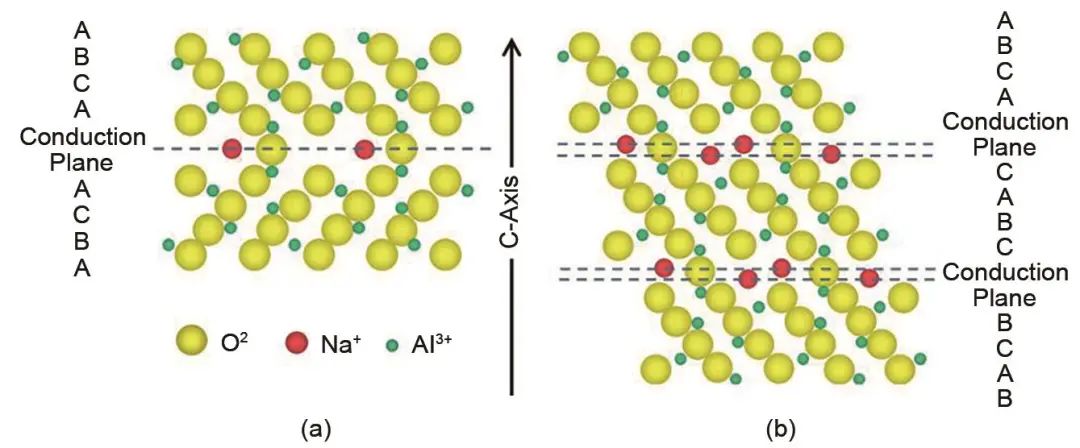

早在20世紀60年代美國福特汽車公司首次在陶瓷基氧化鋁中發現了鈉離子快速傳輸現象。如圖2所示,根據Na與Al的元素比例的大小可將氧化鋁基陶瓷的電解質分為β-Al2O3與β"-Al2O3兩種。β"-Al2O3材料則由3個尖晶石結構堆砌組成菱面體結構,尖晶石層與Na-O層交替堆積。β"-Al2O3結構中含有較多的Na+可在電化學反應下進行移動,這種結構使其在300 ℃以上的高溫具有較高離子電導率。由于其高離子電導率以及優異的熱穩定性,β"-Al2O3成為中高溫Na-S電池以及鈉-金屬氯化物電池用固態電解質的主流材料。

?

圖2???β/β"-Al2O3晶體結構

2004年,Oshima等將β"-Al2O3成功應用于高溫Na-S電池中。然而,由于β"-Al2O3的熱力學穩定性較差,很難制備出純的β"-Al2O3,在β"-Al2O3的合成過程中不可避免地會形成一小部分離子電導率較低的β-Al2O3。

因此,在制備的固體電解質中最大限度地提高β"-Al2O3相的比例非常重要。在β"-Al2O3的合成過程中添加燒結劑是實現高β"-Al2O3相比例的有效策略。

例如,Chen等人通過固態反應摻雜MgO合成了高性能的β″-Al2O3電解質,結果表明MgO摻雜可以通過降低燒結溫度,并顯著改善β″-Al2O3陶瓷的致密化。

當MgO摻雜量為0.4%(質量分數),燒結溫度為1550 °C時,制備的β″-Al2O3電解質具有最佳的彎曲強度和較高的離子電導率。Yi等在燒結β"-Al2O3過程中添加適量的TiO2和ZrO2增強了β"-Al2O3燒結動力學,在降低燒結溫度的同時提高了材料的離子電導率。

此外,對β"-Al2O3進行摻雜改性也是一種有效提高β"-Al2O3相比例的辦法。Lee等通過摻雜適量的過渡金屬Fe和Ti有效提高β"-Al2O3比例,Fe和Ti摻雜的β"-Al2O3的最高離子電導率為0.16 S/cm(350 ℃)。

此外,在β″-Al2O3體系中還可以加入了其他的化合物作為穩定劑來抑制β″-Al2O3的相變,如NiO、Nb2O5、ZrO2、TiO2等(表1)。

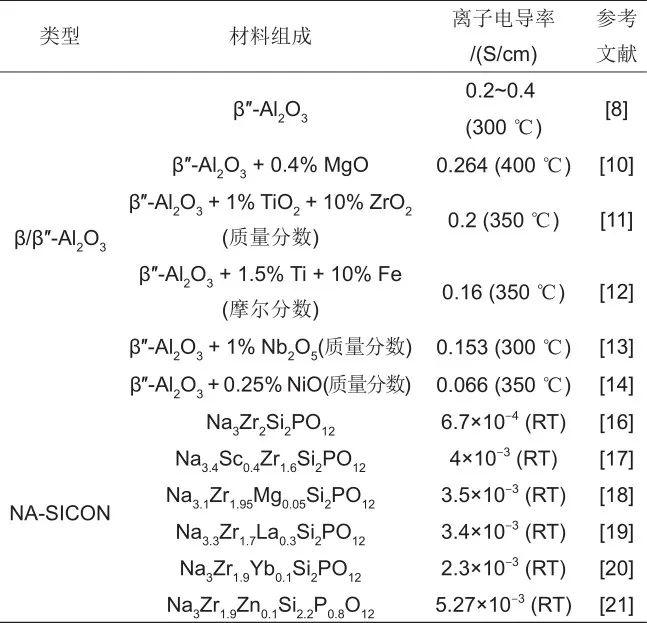

表1???不同氧化物固態電解質的離子電導率

?

1.2 NA-SICON

1976年,Goodenough等首先報道了NA-SICON型離子傳輸材料Na1+xZr2P3-xSixO12。NA-SICON以其優越的物理化學穩定性、寬電化學窗口以及良好的離子電導率在鈉離子固態電解質領域受到廣泛關注。

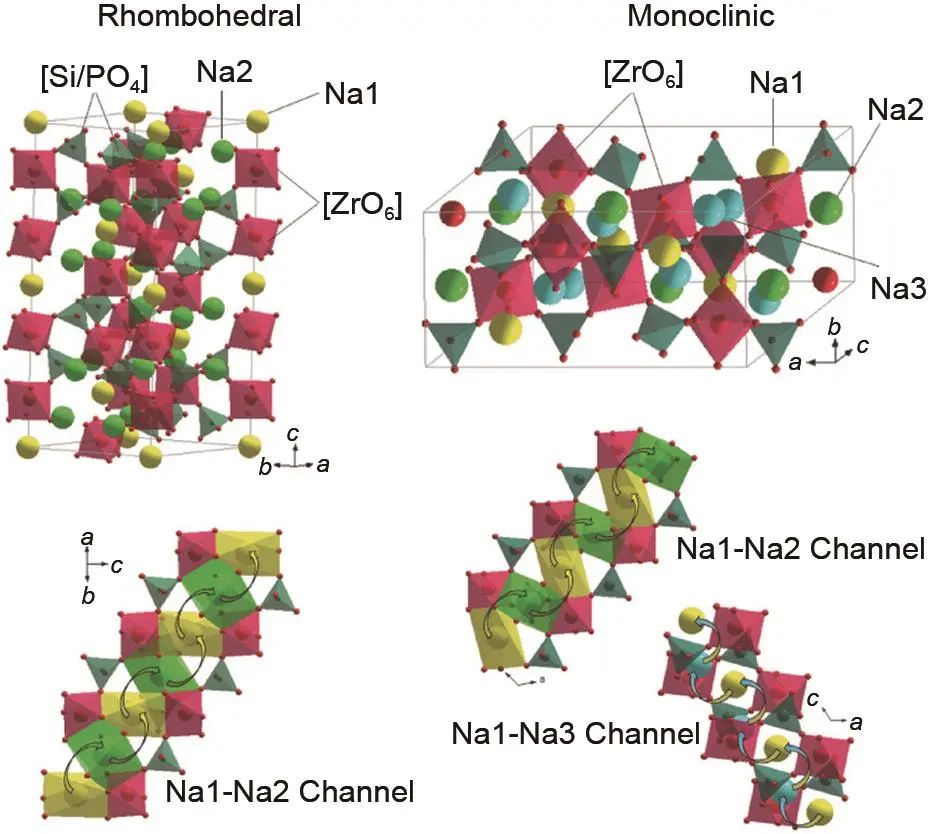

NA-SICON屬磷酸鹽(氧化物)家族,其中以Na1+xZr2P3-xSixO12(0≤x≤3)為代表,當x=2時Na3Zr2Si2PO12室溫離子電導率最佳(6.7×10-4?S/cm)。如圖3所示,NA-SICON由[SiO4]、[PO4]四面體和[ZrO6]八面體組成,Na1和Na2的兩個不同的Na位點在菱面體相中構建了一個三維Na+擴散網絡,使得大量可移動的Na+和可用的相鄰空位同時存在,這對Na+擴散非常有利。

在NA-SICON型化合物中,不同的組成可以導致很大的離子電導率差距。由于在NA-SICON中存在大量的可取代位置,對三維框架中的離子進行部分取代或替換,適當拓寬離子傳輸路徑,是進一步提高材料體相離子電導率的重要方法。近年來,研究者發現NA-SICON型電解質在鋯位摻雜稀土元素不僅能降低燒結溫度、提高離子電導率,還能通過抑制雜質相形成來提高相純度。

當Zr4+被低價陽離子部分取代后會產生正電荷的缺陷,需要額外的Na+進行電荷補償,從而提高Na+濃度并提高離子電導率。Ma等選擇用Sc3+?(74.5 pm) 進行取代,因為它具有與Zr4+?(72.0pm) 相近的離子半徑,因此在摻雜后只會產生正電荷缺陷,不會造成晶體結構扭曲變形。

最終具有最佳摻雜量的Na3.4Sc0.4Zr1.6Si2PO12在室溫時離子電導率可以達到4.0×10-3?S/cm。然而,由于Sc價格昂貴,資源有限,極大地限制了它的應用。

Song等發現堿土金屬離子可以占據[ZrO6]八面體中Zr4+的位置,他們通過機械化學法得到了一系列堿土金屬元素摻雜的Na3.1Zr1.95M0.05Si2PO12?(M?= Mg、Ca、Sr、Ba) 材料。研究發現,隨著堿土金屬離子半徑的增加,離子的傳輸路徑逐漸變窄,當采用Mg2+摻雜時,材料結構具有最大的離子傳輸通道,得到的室溫離子電導率為3.5×10-3?S/cm。

除此之外,還有如Zn2+、La3+和Yb3+等許多可以替代的元素,摻雜后均在一定程度上提升了原始材料的離子電導率。表1中給出了不同NA-SICON型固態電解質的離子電導率。

?

圖3???NA-SICON晶體結構

然而,硬度大導致的界面接觸差以及相對較低的室溫離子電導率限制了NA-SICON型固態電解質的進一步應用。

目前研究者們通過復合聚合物電解質、對電解質涂層包覆、進行離子(Mg2+、Sc3+、Ge4+、Hf4+、Nb5+等)摻雜等措施對NA-SICON型固態電解質進行改性,力圖構建性能更加優異的固態電解質。

例如,Shen等設計了一種含有微量離子液體的復合電解質,該電解質由20%聚環氧乙烷以及80% Na3.4Zr1.9Zn0.1Si2.2P0.8O12顆粒組成(質量分數),生成的復合電解質在25 ℃時具有1.48×10-4?S/cm的高離子電導率和對金屬鈉的良好界面穩定性。Cai等采用金屬Pb對NA-SICON結構的Na3Hf2Si2PO12?(NHSP)固態電解質進行表面調控。

由于Na和Pb之間形成的界面具有良好的潤濕性和快速的電荷傳導性,Pb修飾的NHSP與金屬鈉的潤濕角僅為35°。

2 鈉-硫(Na-S)電池

Na-S電池的發展歷史可以追溯到20世紀60年代,早期被用于電動汽車電源。NGK公司于1983年開始布局開發用于電網固定式儲能的Na-S電池儲能系統。

2002年,NGK公司實現鈉硫電池的批量化生產,并由東京電力公司實現了高溫鈉硫電池的商業化,至今已在世界各地運營200多個電力儲能項目,將鈉硫電池儲能系統成功實現了4 GWh以上。

如圖4所示,傳統型鈉硫電池使用β"-Al2O3固態電解質陶瓷管作為電解質兼具正負極隔離以及離子傳導的作用,鈉金屬作為負極置于陶瓷管內,液態硫正極置于管外。鈉硫電池組成可表達為(-)Na|β"-Al2O3|S/Na2Sx|C(+),其中x=3~5,電池基本的化學反應為:2Na+xSNa2Sx。

Na-S電池實際工作溫度較高,通常在300~350 ℃,開路電壓為2.08 V。當電池處于放電狀態時Na+透過β"-Al2O3固態電解質與硫在正極形成多硫化鈉,充電時Na+則回到負極被還原而形成金屬鈉。

高比容量的硫正極(1672 mAh/g)和金屬鈉負極(1166 mAh/g)賦予了Na-S電池優異的能量密度,目前實際能量密度可達240 Wh/kg,成為最可靠的固定式電網儲能電池之一。

?

圖4???鈉-硫電池

然而,為了保證金屬鈉和單質硫的液態特征以及β"-Al2O3固態電解質的高效離子傳導,Na-S電池的運行通常需保持在300~350 ℃,高的運行溫度始終存在令人擔憂的安全隱患,阻礙了其更廣泛的應用。最為嚴重的Na-S電池安全事件發生在2011年9月21日,由東京電力公司在三菱材料株式會社(Mitsubishi Materials Corporation)筑波廠建造運行的Na-S電池系統(NGK生產)出現火情,歷時2周之久。

因此,Na-S電池的安全性成為其進一步的發展面臨的首要挑戰之一,也是近幾年的研究重點。在高溫狀態下,液態鈉與熔融硫發生反應的理論反應焓為-420 kJ/mol。一旦陶瓷氧化物電解質破損,液態鈉和硫就會直接接觸而形成短路,會導致溫度迅速上升至2000 ℃,造成嚴重的熱失控,因此,防止β"-Al2O3陶瓷管破裂是提高Na-S電池安全性的策略之一。

目前主要通過提高氧化物固態電解質的機械強度及降低固體電解質局部電流密度等方法來防止陶瓷管的破裂。 Viswanathan等在β"-Al2O3的高溫燒結過程中摻入質量分數為15%的ZrO2,顯著提高了β"-Al2O3陶瓷管的韌性以及抗斷裂強度。

經測試,ZrO2的摻入將β"-Al2O3陶瓷管斷裂韌性范圍從2.5~3 MN?m-3/2提高到5.0~8.0 MN?m-3/2。隨后,Liu等探究了添加YSZ(氧化釔穩定氧化鋯)對Al2O3/β"-Al2O3/ZrO2復合材料的微觀結構和力學性能的影響。研究結果表明,YSZ的加入促進了復合材料的致密化和四方ZrO2相的形成,復合材料表現出更高的斷裂韌性。

2019年,該團隊進一步探究了不同氧化釔(Y2O3)含量的YSZ對Al2O3/β"-Al2O3/ZrO2復合材料增韌效果的影響,發現YSZ的摻入導致Al2O3晶粒細化,而只添加Y2O3的復合材料顯示出更大的Al2O3基體晶粒尺寸。加入體積分數7.5%的YSZ顆粒后,最大斷裂韌性值可達5.7 MPa?m1/2,抗彎強度達481.8 MPa。

近期,Lee等在β"-Al2O3燒結過程中加入MnO2,結果表明質量分數0.6%~2%的MnO2可以較好地提升燒結樣品的相對密度,從而起到提高β"-Al2O3陶瓷管韌性的目的。

另一個防止陶瓷管破裂的有效方法是降低固體電解質局部電流密度。雖然β"-Al2O3與正極側的硫/多硫化物不會發生化學副反應,但循環后的β"-Al2O3卻仍然易發生退化的現象。研究表明這是因為β"-Al2O3對鈉金屬的浸潤性差而導致β"-Al2O3陶瓷管局部電流密度增大所造成的。

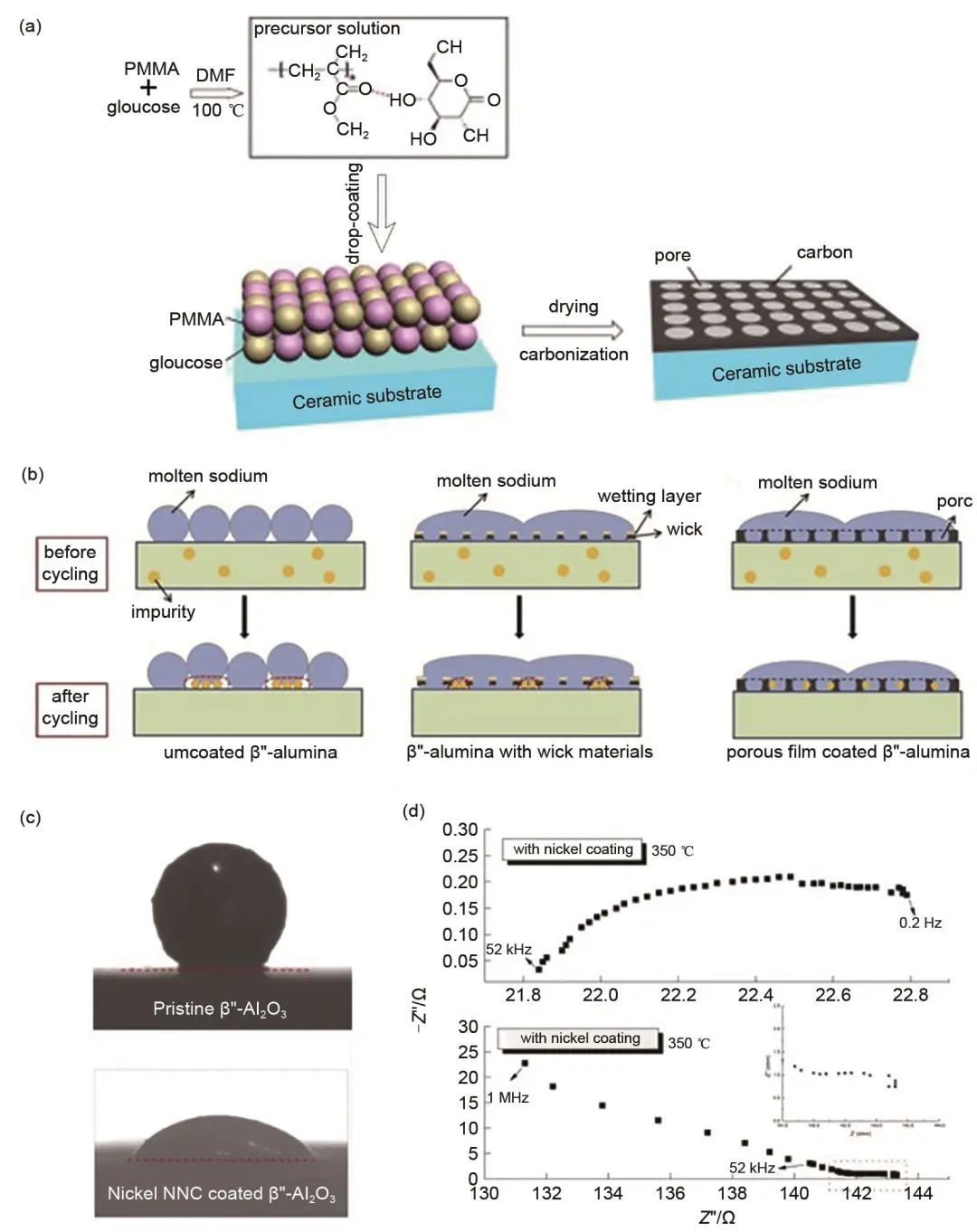

在β"-Al2O3陶瓷管表面涂覆一層對鈉金屬浸潤性強的涂層[如碳質材料以及鎳(Ni)、鉛(Pb)涂層等]是降低固體電解質局部電流密度的最常用方法。2012年Hu等以葡萄糖和聚甲基丙烯酸甲酯(PMMA)為前體,制備了多孔碳膜修飾的β"-Al2O3電解質,提高了β"-Al2O3對鈉金屬的浸潤性[圖5(a)]。

在300 ℃下,鈉液滴與多孔碳涂層的β"-Al2O3電解質的接觸角為94.5°,遠遠小于純β"-Al2O3電解質與鈉的接觸角(151°),進而有效降低了電池的局部電流密度和電化學極化。2013年,該團隊又設計了一種鎳金屬納米線網絡涂層的β"-Al2O3電解質,該涂層由直徑約為100 nm的鎳納米線組成,且呈現高度多孔的形態[圖5(b)]。

300 ℃時,鎳納米線涂層β"-Al2O3電解質上熔融鈉液滴的接觸角減小到了40°[圖5(c)],并且該涂層具有低的電子電阻(約為1 Ω/m2)[圖5(d)],極大地提高了β"-Al2O3陶瓷電解質對鈉金屬的浸潤性。

最近,Chang等利用水合乙酸鉛對β"-Al2O3固態電解質進行表面改性,處理后的β"-Al2O3電解質表面形成了一層微米級鉛顆粒的涂層,改性后的β"-Al2O3對鈉液滴的接觸角在200 ℃時甚至僅有16°,進一步改善了β"-Al2O3電解質對鈉金屬的浸潤性,為降低固體電解質局部電流密度提供了有效的解決方案。

同時研究發現,不同的堿金屬,如鉀(K)、銣(Rb)和銫(Cs),與鈉形成的合金同樣也可以提高與β"-Al2O3固態電解質的浸潤性。例如,Lu等在Na中加入摩爾分數5%的堿金屬Cs進行合金化,在100 ℃下,NaCs合金與固態電解質的接觸角為88.6°,這與250 ℃下純Na和固態電解質的接觸角相當。此外,其他過渡金屬元素(如Sn)也被證明具有提高鈉負極對β"-Al2O3固體電解質浸潤性的作用。

?

圖5???(a)?多孔碳涂層的微觀示意圖;?(b)?鎳納米線作為β"-Al2O3涂層的界面示意圖;?(c)?鎳納米線涂層β"-Al2O3和原始β"-Al2O3潤濕性及(d)界面阻抗對比結果

與此同時,單質硫或多硫化物對集流體的腐蝕同樣會導致Na-S電池容量的快速衰減。Li等通過原位透射電鏡配備電系統加熱裝置研究循環過程中多硫化物的生成和轉化過程。在放電過程中,硫正極發生了從S8到Na2Sx的電化學轉變(x≥6),然后生成Na2S5、Na2S4、Na2S2,最后生成Na2S。

目前,解決的辦法主要是在集流體中引入抗腐蝕的金屬圖層,比如Mo、Cr、Al等。此外,杜晨陽通過磁控濺射在不銹鋼集流體表面沉積了Cr3C2涂層來解決多硫化物對集流體的腐蝕。掃描電子顯微鏡(SEM)分析發現,沉積的Cr3C2涂層在350 ℃的熔融多硫化鈉中腐蝕180 h后,涂層部分表面變成絮狀結構,但涂層整體較為完整,沒有明顯的點蝕坑或剝落的現象。從腐蝕后的X射線衍射儀(XRD)圖譜中可見,生成了少量的NaCrS2和Cr2S3等物質,這是由于涂層中存在的單質Cr與腐蝕介質發生了反應。

從目前來看,Na-S電池在安全性方面還需進一步提高,尤其是考慮到其運行溫度必須維持在300~350 ℃的高溫條件。為此,Werth等用溶于四氯鋁酸鈉(NaAlCl4)熔鹽中的三氯化銻(SbCl3)取代硫電極,使電池工作溫度低至210 ℃。但是,因SbCl3電極溶于NaAlCl4熔鹽,在充放電過程中,Sb3+會自發地向陶瓷電解質一側移動,繼而與其中的Na+進行離子交換,造成陶瓷管退化,影響電池性能;另一方面,正極材料的溶解度過高,造成活性Sb3+無法在集流體上發生電化學反應,電池的容量損失增大。這直接促使了鈉-金屬氯化物電池的誕生。

3 鈉-金屬氯化物電池

隨著對Na-S電池研究工作不斷深入,南非ZEBRA Power Systems公司的Johan Coetzer教授認識到Na-S電池存在的很多技術問題和性能限制是由于硫電極引起的。因此,如果有其他正極材料可替代,安全、可靠的高溫鈉電池依然是可行的。

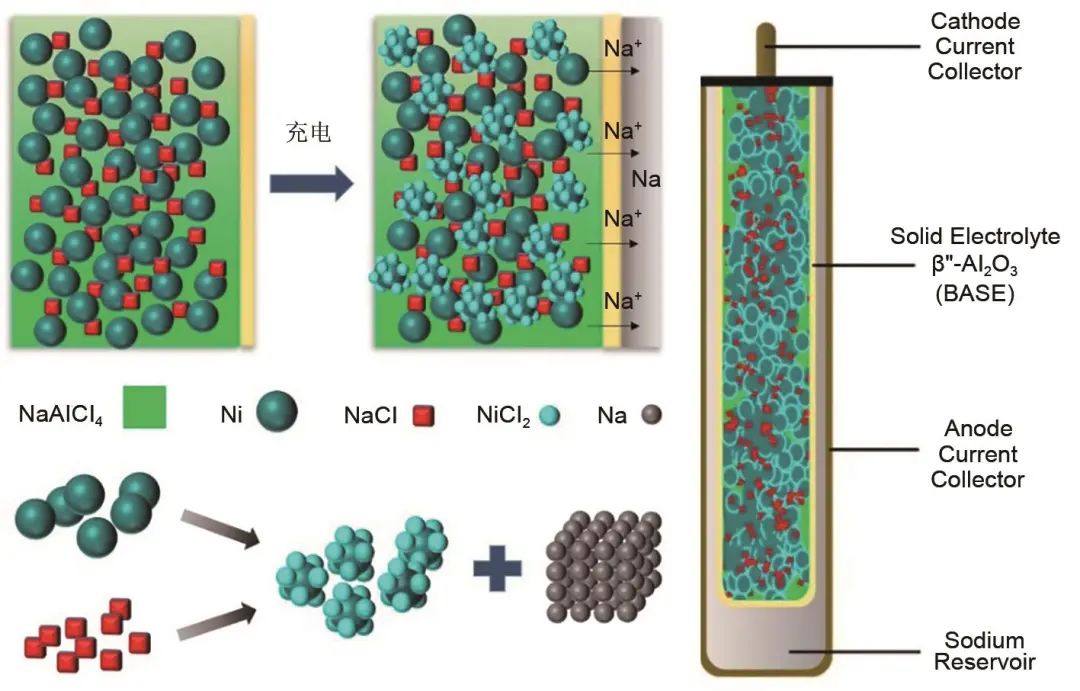

在Werth工作基礎上,Johan Coetzer等研究了不溶于NaAlCl4熔鹽中的過渡金屬元素的氯化物,旨在解決SbCl3電極溶于NaAlCl4熔鹽中的問題,并提出一種新型鈉電池,即鈉-金屬氯化物電池。其中,以NiCl2作為活性電極材料的鈉-氯化鎳電池(Zebra電池)為典型代表。如圖6所示,Zebra電池與Na-S電池結構相似,負極采用液態金屬鈉,β"-Al2O3陶瓷作為固態電解質;區別是由液態的NaAlCl4熔鹽與固態的金屬氯化鎳組成正極材料。

相比于Na-S電池,Zebra電池擁有略低的工作溫度,為270~320 ℃,更高的開路電壓,為2.58 V (300 ℃)。Zebra電池的基本電池反應是:2Na+NiCl22NaCl+Ni。在放電態下組裝的Zebra電池,正極以NaCl和Ni為初始材料,避免了直接使用鈉金屬負極,因此電池制備過程安全性高。鈉金屬負極是由首圈充電過程中來自正極材料NaCl的Na+通過β"-Al2O3固體電解質遷移到負極所生成。

與此同時,正極中的Ni失電子后形成Ni2+與Cl-在Ni顆粒表面形成NiCl2。正極液態的NaAlCl4熔鹽的存在巧妙避免了電解質和正極活性材料之間的固-固接觸,通過有效Na+介導保證了正極與固態電解質的離子的高效轉移。

圖6???Zebra電池反應機理

重要的是,相比Na-S電池,Zebra電池本質上具有高安全性。即便當電池損壞或者陶瓷電解質管發生破裂時,正負極直接接觸,也無明顯的安全風險。這是由于熔融鈉與NaAlCl4熔鹽電解質之間發生化學反應NaAlCl4+3Na→4NaCl+Al,從而將熔融鈉經化學反應轉變為固態NaCl,避免了Na與氧氣接觸發生劇烈氧化反應的潛在危險。

同時,該反應的理論比能量僅為650 Wh/kg,是Zebra電池正常放電反應式的理論比能量(788 Wh/kg)的82%,不易導致電池熱失控。此外,Zebra電池所有組成材料在其工作溫度范圍都呈低蒸氣壓狀態(表2列出了Zebra電池正、負極、電解質材料的沸點),保證了電池正常工作過程不會析出任何氣體。可見,不論從工作原理還是組成材料物性方面,Zebra電池都具有高的安全性能。

表2???Zebra電池正、負極、電解質材料的沸點

高安全性、高能量效率、運行壽命長、環境無污染及維護成本低等優點讓Zebra電池成為最有發展前景的大規模儲能技術之一。雖然Zebra電池具有良好的發展前景,但鎳基正極材料仍存在循環穩定性差和成本高等問題,而且高運行溫度仍需要輔助加熱及溫度控制裝置,使其對應用環境要求較為苛刻,也限制了其在高寒地區或極端環境中的應用。

為此,近幾年科研工作者從正極顆粒的生長行為調控,成本低的新型氯化物正極開發和電池運行溫度降低等幾個方面對Zebra電池進行綜合優化,為其真正的產業化奠定基礎。

3.1 限制正極顆粒的生長

正極顆粒(Ni、NiCl2、NaCl)無規生長和粗化是導致Zebra電池循環穩定性差的主要原因之一。在電池連續的充放電過程中,正極發生連續的多相轉化反應,活性成分動態變化,易發生團聚,電化學反應的活性表面積縮小,導致電池極化增加。

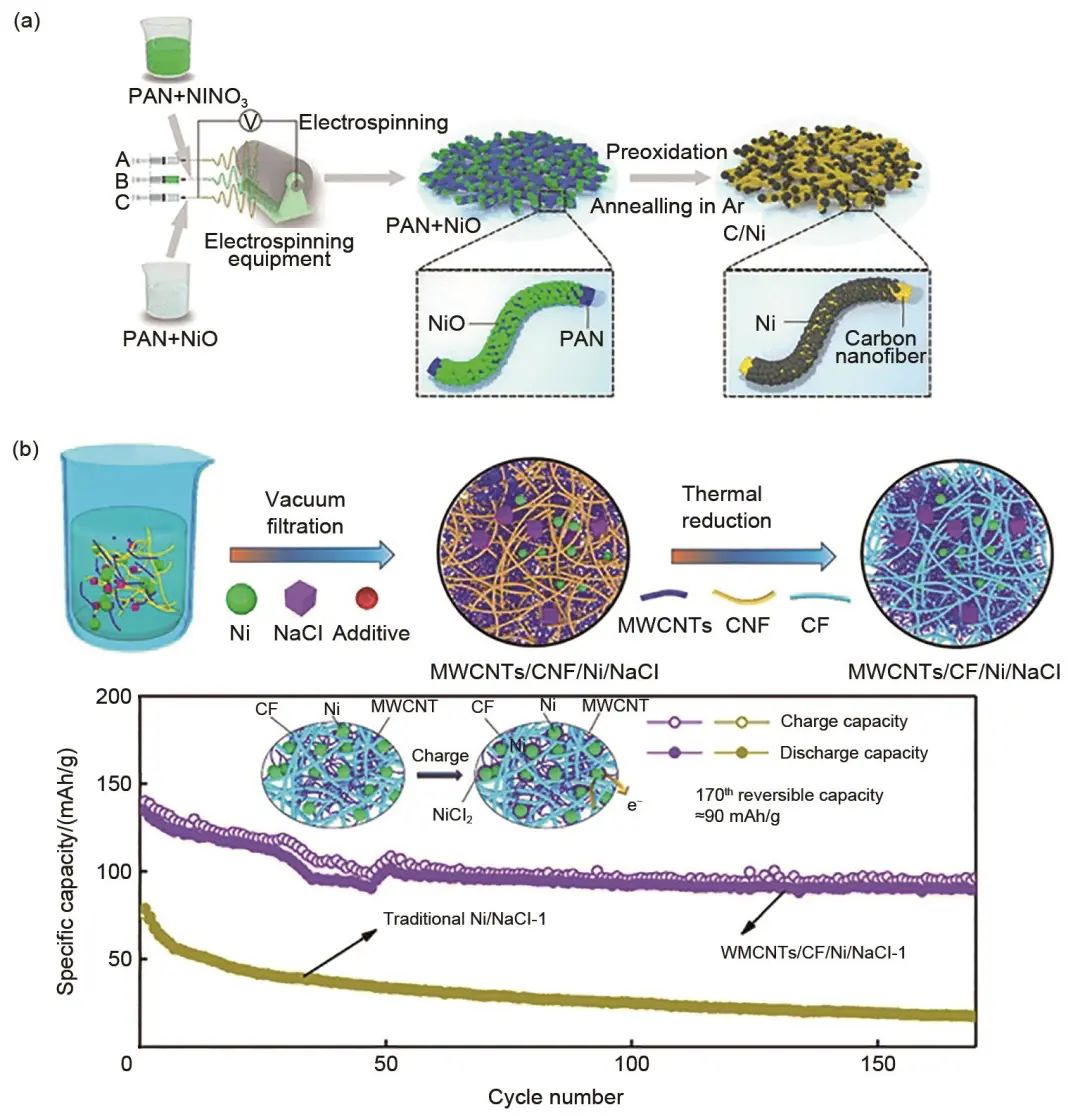

針對此問題,一些研究人員開發了鎳-碳復合正極,通過使用碳孔限制Ni顆粒的生長進而提高電池壽命。Gao等通過靜電紡絲和電沉積法合成鎳-碳納米纖維復合網絡(NCCNs),構建了一種新型的Zebra電池三維正極[圖7(a)]。通過碳纖維限制Ni和NaCl晶粒的體積膨脹,結果表明,充放電50次循環后,它們的尺寸分別小于500 nm和7 μm,大大提高了電池的容量和循環壽命。

此外,該復合正極在338 mA/g的高電流下,充放電循環350次后容量沒有明顯減少。隨后,Li等設計了一種3D結構正極,其由碳纖維(CF)和多壁碳納米管(MWCNT)作為導電基體,Ni以及NaCl顆粒均勻地分布在結構之中[圖7(b)]。通過3D碳基體的分層結構抑制Ni和NaCl正極顆粒的長大。經過170圈循環后,電池容量仍保持在90 mAh/g。

最近,中國科學院上海硅酸鹽研究所溫兆銀研究員等結合Zebra電池的正極顆粒特征、長循環性能曲線與放電電壓弛豫曲線進行了分析,得到Zebra電池將經歷前期活化、中期穩定和后期性能老化等3個不同的性能階段。通過觀察電池的電壓弛豫曲線的變化,可以較好地判斷電池性能所處的階段,從而獲取電池的健康狀態。并以此判斷為基礎,通過改變陰極的組成可減少電池活化時間,達到保持電池長循環穩定性的目的。

圖7???(a)?鎳-碳納米纖維復合網絡示意圖;(b) Ni/NaCl-CNF-MWCNT 3D分層結構示意圖及其電池循環性能

3.2 降低電池正極成本

為了減少Zebra電池中價格較高的鎳元素的使用,降低電池的正極成本,科學家們開發了許多成本更低的新型氯化物正極,例如FeCl2、CuCl2、ZnCl2等。 3.2.1 氯化亞鐵正極 我國鐵資源儲量豐富,居世界第9位,廣泛分布于全國31個省市。

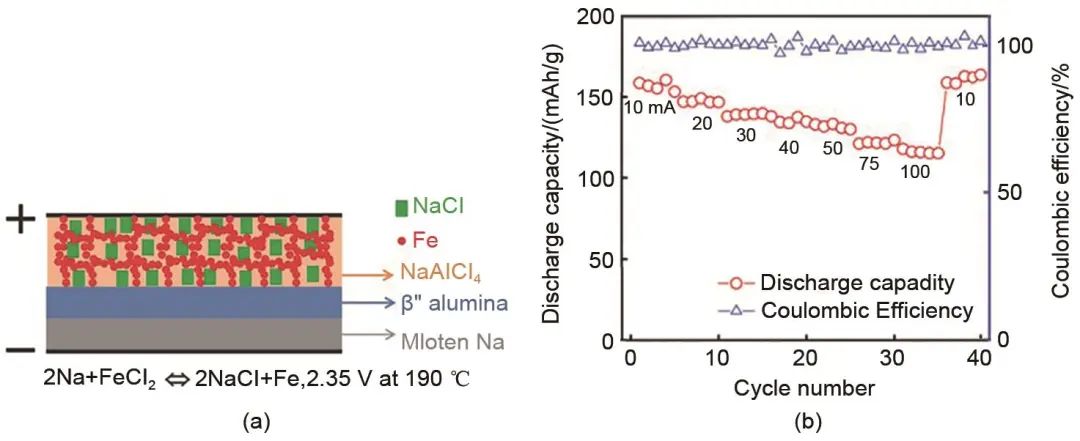

因此,將鐵基電極材料應用于鈉-氯化物電池對降低其成本具有現實意義。FeCl2作為正極應用在熔融鈉金屬電池的報道最早出現在1986年(圖8),其運行溫度約為250 ℃,開路電壓為2.35 V。2015年,Li等設計了一種新型鈉-氯化亞鐵(Na-FeCl2)電池,首次在FeCl2正極中使用少量的S作為正極添加劑,使Na-FeCl2電池可以在<200 ℃下運行,并且電池具有快速充電能力。

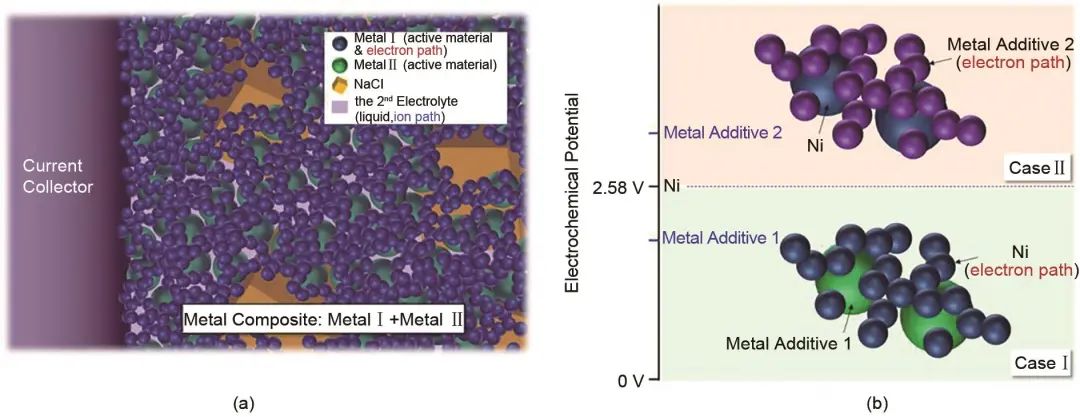

2016年,Ahn等提出了一種鎳-鐵復合材料的微觀結構(圖9),其中Ni作為添加劑。當Ni顆粒粒徑大于Fe顆粒時,Fe顆粒會聚集在Ni顆粒之上,在正極中形成了緊湊且均勻的形貌。這不僅降低了電池成本,還兼顧了優異的循環性能,充放電100次循環后,Na-(Ni/Fe)Cl2電池容量保持率約為65%,遠高于Zebra電池(容量保持率約為40%)。

最近,Zhan等進一步設計了一種可以在190 ℃下運行的Na-FeCl2電池(少量Ni作為添加劑)。在33.3 mA/cm2的電流密度下,該正極具有116 mAh/g的比容量。在電流密度10 mA/cm2條件下,電池放電能量密度超過295 Wh/kg。并且,研究明確指出FeCl2正極中少量(摩爾分數10%)的Ni作為添加劑,可以有效減輕電池過充(形成不可逆的FeCl3)而造成鐵顆粒粉碎引發的電池的容量衰減。

雖然正極仍使用少量Ni,但FeCl2作為主要正極活性物質有效降低了Zebra電池成本。

?

圖8???Na-FeCl2電池的?(a)?示意圖和及其?(b)?倍率性能

圖9???復合正極材料宏觀結構?(a)?及其 微觀結構示意圖(b)

3.2.2 氯化鋅正極

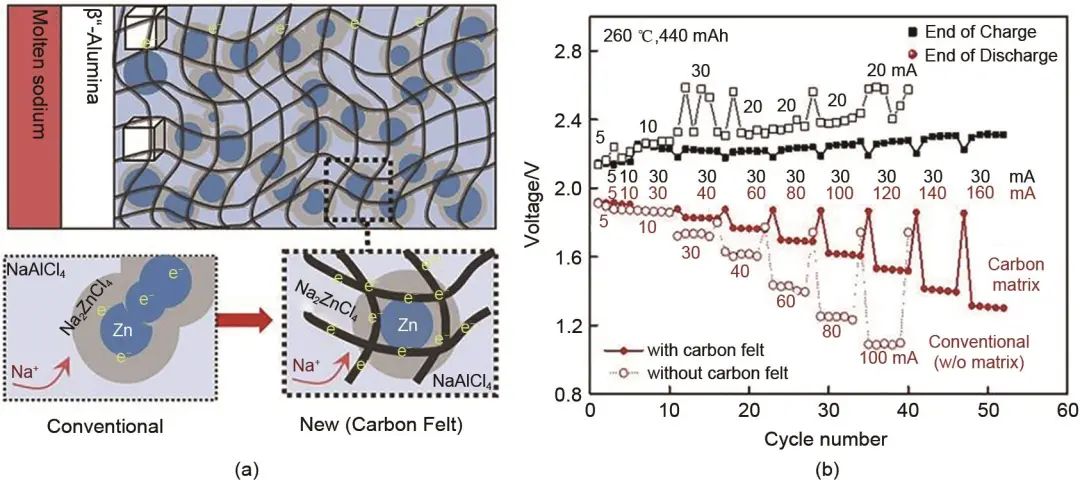

對于鈉-氯化物電池的正極活性元素,研究者不僅僅將目光放在鎳與鐵上。Lu等在2013年提出了一種新型低成本Na-ZnCl2電池,其工作溫度為250~280 ℃,電池正極由Zn、NaCl以及熔融的NaAlCl4電解質組成。在充電的第一階段,正極NaCl與Zn反應形成Na2ZnCl4。

當所有的NaCl被消耗掉,Na2ZnCl4和Zn之間進一步反應,形成NaCl-ZnCl2共晶相,而后NaCl-ZnCl2共晶相與Zn進一步反應生成固體ZnCl2。作者將電池在20%~90%荷電狀態(110 mAh)下進行30 mA的恒電流充放電測試,結果顯示充放電過程中電池極化無明顯增大,證明了Na-ZnCl2電池的穩定電化學性能。2019年,Lee等在Na-ZnCl2電池中使用較便宜的碳氈作為電子導電框架。

與傳統電池相比,220 mAh(1.37 V)和400 mAh(1.61 V)新型Na/ZnCl2電池的放電終止電壓分別提高了15%和50%,并且在160 mA放電電流下,220 mAh電池的總電荷轉移電阻在第51圈循環時顯著降低了62%,這種趨勢在高容量(440 mAh)電池中更為明顯。在260 ℃下與傳統Na/ZnCl2電池相比,新型Na/ZnCl2電池表現出更好的倍率性能和循環穩定性(圖10)。

?

圖10???(a) Na/ZnCl2電池的正極結構示意圖及其?(b)?不同電流密度充放電電壓結果

3.3 降低電池運行溫度

此外,高溫是限制鈉-氯化物電池規模應用的一大難題。為了保證金屬鈉的液態特征和固態電解質的離子傳導性能,此類電池工作需要保持在300 ℃上下的運行溫度,同樣需要控溫裝置輔助,電池的運行成本和場地要求較室溫電池高。因此,如何將鈉-氯化物電池工作溫度降至中溫(120~300 ℃)甚至室溫區間是目前研究的重點方向之一。

降低電池的操作溫度的關鍵是如何在保證較低的操作溫度下,電極及電解質中依然具有較高的Na+電導率。Li等用NaBr等低熔點堿金屬鹽部分取代NaAlCl4中的NaCl,在較低的溫度下具有較好的離子導電性和足夠的電化學穩定性,含有NaBr正極電解質的電池在150 ℃下表現出穩定的性能,這個溫度遠遠低于一般Zebra電池的工作溫度(300 ℃)。

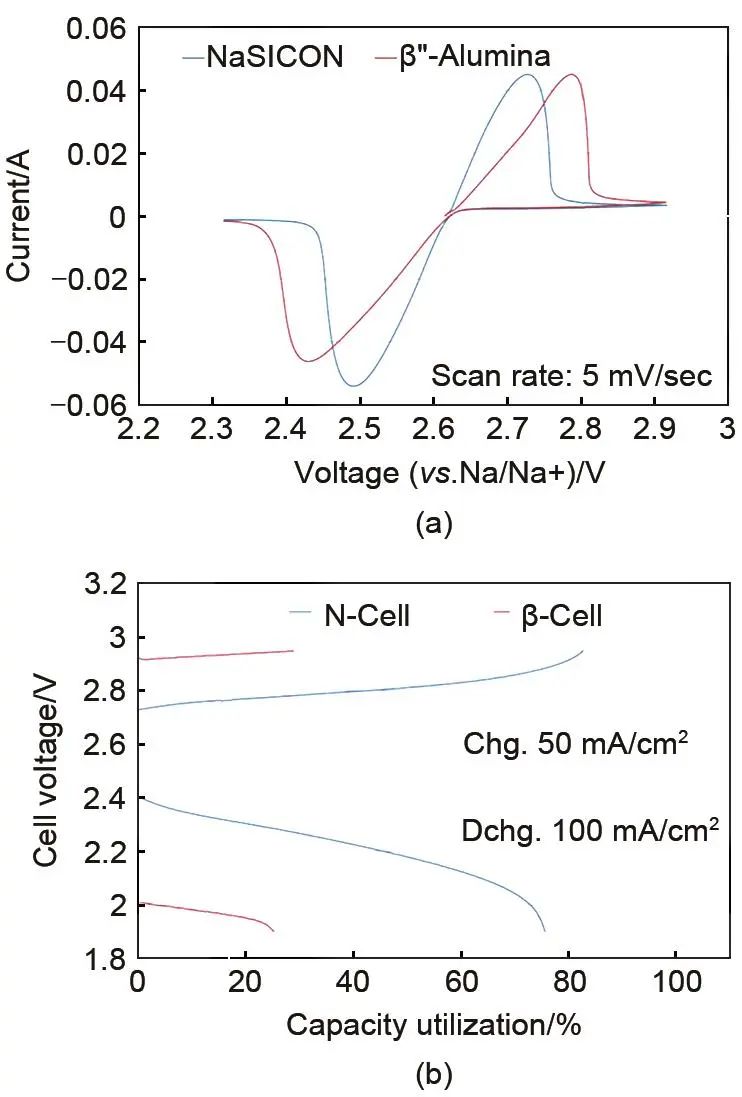

2015年,Kim等基于鈉離子快離子導體(NA-SICON)固體電解質,成功設計出可在195 ℃下正常運行的新型Zebra電池。他們發現得益于NA-SICON的高Na+離子電導率,在相同的掃描速率下(5 mV/s)和運行溫度(180 ℃)下,使用NA-SICON的電池(N-Cell)比使用常規的β"-Al2O3固體電解質電池(β-Cell)擁有更大Ni/Ni2+氧化還原電流(即更快的Ni/Ni2+反應動力學)[圖11(a)]。

此外,在9.6 Ah全電池高電流密度充放電過程中(充/放電流密度為50/100 mA/cm2,運行溫度195 ℃),N-Cell比β-Cell具有更小的過電位和電化學極化[圖11(b)],進而顯著提高了電池的能量效率(表3)。此外,N-Cell的充電容量利用率只有82.7%,是傳統β-Cell(28.8%)的3倍。

圖11???(a) NA-SICON和β"-Al2O3作為電解質的全電池在180 ℃下的CV;(b)?在195 ℃下,9.7 Ah全電池的充電和放電曲線

表3???在195 ℃下,使用NA-SICON和β"-Al2O3的電池測試結果

注:充/放電流密度為50/100 mA/cm2。

4 結語

目前,我國太陽能、風能等新能源發電發展迅速。但與此同時,新能源發電電力輸出的不穩定性和不連續性導致其并網難度大,嚴重阻礙了新能源發電行業的發展。因此,亟需發展用于電網削峰填谷、改善電力質量的規模儲能技術,作為連接新能源和電網規劃的紐帶。以Na-S電池和鈉-金屬氯化物電池為代表的基于氧化物固態電解質鈉電池(OSSBs)擁有高功率密度、長使用壽命和高轉化效率等特點,非常適合大規模儲能應用。

對于尚存在的科學問題和技術瓶頸,近年來科研界已經開始有針對性地研究,在新材料、新機理方面進行大量有益的探索,較之傳統OSSBs體系在循環性能、安全性、成本等方面取得了顯著的進步。然而,同樣需要認識到,OSSBs運行溫度過高仍然是限制其商業化應用的主要挑戰。

因此,OSSBs未來的研究重點應該是在保證儲能電池電化學性能的前提下,降低電池的工作溫度。運行溫度的降低能夠保證儲能電池的長期運行穩定性、安全性及可靠性,同時有利于規模化的成本控制,以及有望適用于復雜環境和場景的應用。

然而,電池溫度的降低不僅會引起固態電解質電導率的下降,而且會提高正極鈉金屬以及正極活性成分與固態電解質的阻抗。如何實現固態電解質在低溫區間的電導率以及如何實現低溫下正負極材料與固態電解質的有效界面是最關鍵的問題。

開發新型的鈉離子導體(如結構改性的NA-SICON材料及多相復合固態電解質),探索新型的低阻抗、高穩定的界面行為和離子傳導機理是未來可行的研究方向。NA-SICON固體電解質能夠應用于固態儲能鈉電池的重要前提是具備較高的室溫離子電導率和優異的界面穩定性。

因此,一方面,通過進行合適離子對骨架離子取代,調控可遷移鈉離子濃度及傳輸通道瓶頸尺寸,可提高晶粒電導率;另一方面,提高物相純度和致密度,可減少阻礙鈉離子傳輸的低電導率雜相和晶界氣孔的產生,有望使晶界電導率得到提升。對于界面穩定性來講,通過構建三維界面骨架、原位/非原位熱處理等方法形成界面潤濕層是非常有效的手段。

此外,操作溫度的降低可能需要新的正極材料及氧化還原反應體系,為了保證充分的界面傳輸,輔助的低溫流動態離子介質(如低溫共熔體、類離子液體及寡聚物材料)同樣需要進一步探索。 ?

審核編輯:劉清