01 ? 導讀

固態電池(SSB)被認為是最有前景的下一代儲能技術之一,因為它同時具有高安全性、高能量密度和寬的工作溫度范圍。用固體電解質代替液體電解質會產生許多固-固界面。對這些界面進行深入的研究對于優化性能是必不可少的。

02 ? 成果簡介

近日,清華大學的南策文院士和李亮亮教授在Advanced Materials上以題為“Role of Interfaces in Solid-State Batteries”發表了綜述論文。該綜述討論了SSB中的界面問題,包括固體電解質和復合電極內的掩埋界面,以及電極與固體電解質隔膜之間的界面。此外,還評估了研究和優化這些固-固界面,并實現高性能SSB 的挑戰和未來的方向。

03 ? 核心內容解讀

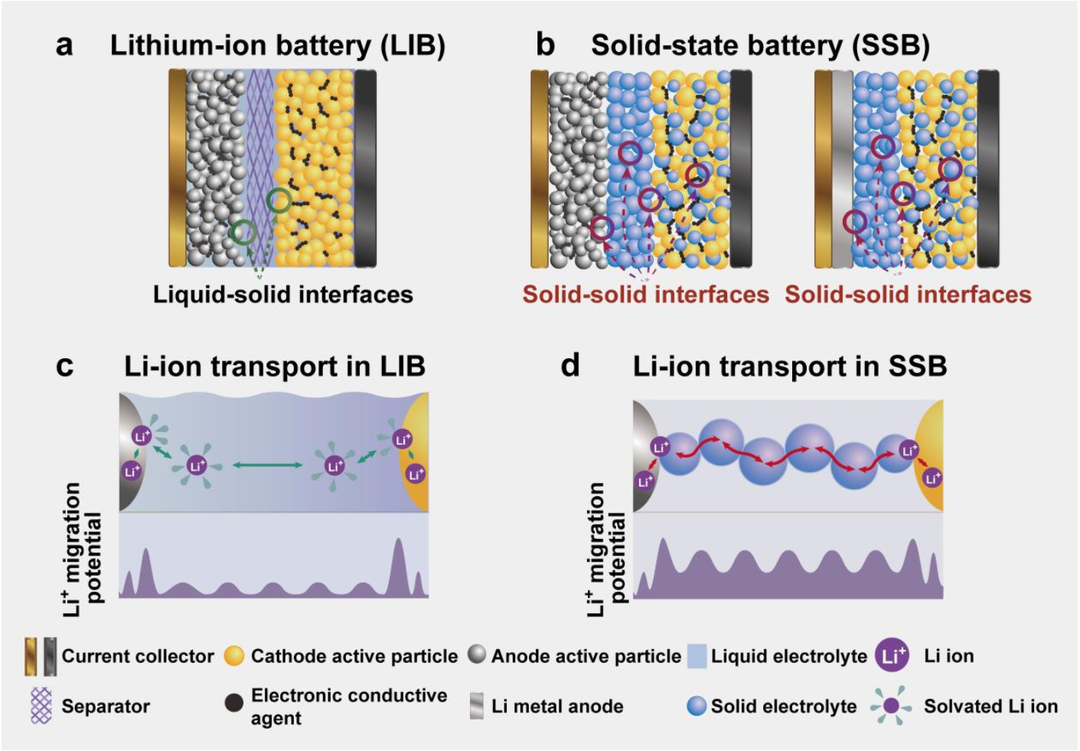

圖1.?a)由多相復合電極層和多孔聚合物隔膜層組成的LIB電池,液體電解質浸透整個電池。b)SSB電池由多相復合電極層和SE層組成(左),或由復合正極層、SE層和鋰金屬負極組成(右)。c)LIBs和d)SSBs中鋰離子傳輸的示意圖。@Weliy

在傳統鋰離子電池中,液體電解質可以滲透到由復合電極和多孔隔膜組成的多孔結構中,在正負極活性材料顆粒之間形成有效的離子傳輸通道(圖1a)。隨著液體電解質和多孔隔膜被SE取代,這些液-固界面變成了固-固界面(圖1b)。此外,SEs本身也可能存在不同類型的“內部界面”,包括晶界(多晶SEs)和相界面(混合固態電解質CSEs)。

固-固界面的性質與液-固界面的性質完全不同,它通常是離子傳輸的瓶頸(圖1c和1d)。例如,無機SE中的晶界可能會阻礙離子傳輸,使總離子電導率降低幾個數量級。SE與電極活性材料之間的不良固-固接觸或不良反應會導致較大的界面電阻,使電池庫侖效率降低,性能大幅下降。

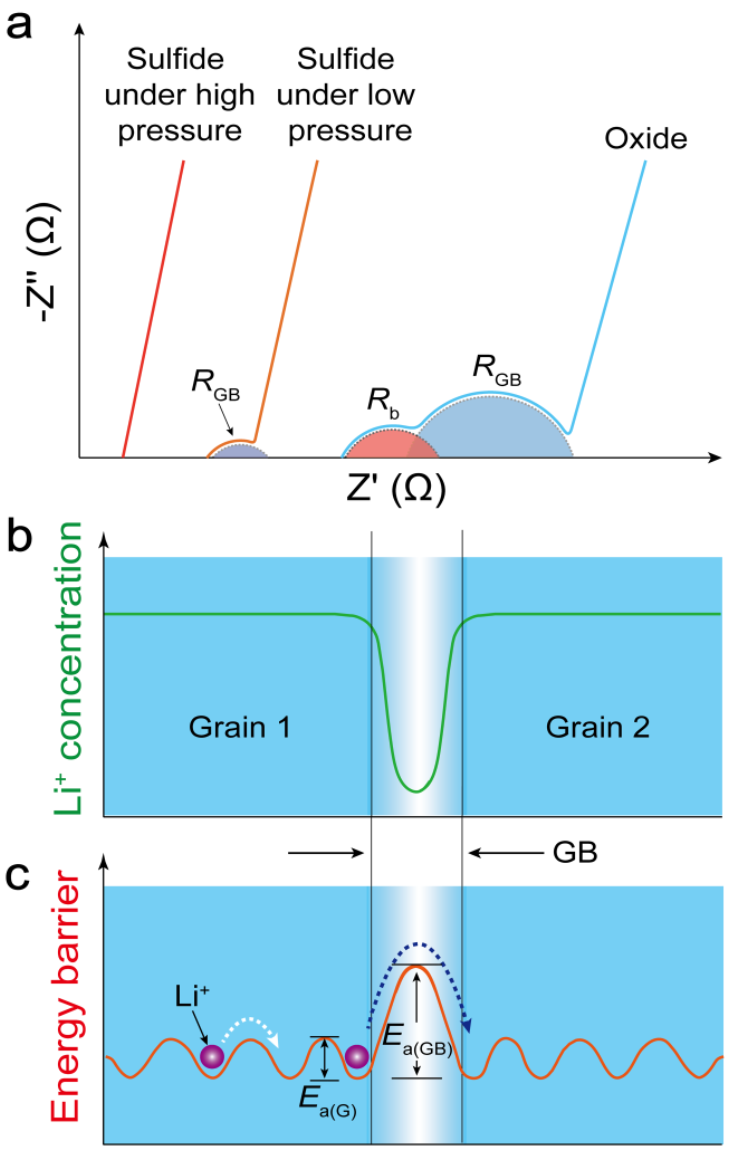

圖2.?a)不同壓力下硫化物(或鹵化物)SEs和氧化物SEs的典型Nyquist圖。Rb和RGB分別代表顆粒體電阻和GB電阻。b)Li+濃度和c)GB能壘變化的示意圖。Ea(G)和Ea(GB)分別代表晶粒和GBs中的活化能。@Weliy

3.1 固體電解質內的界面

與液體電解質相比,SEs大多是不均勻的,具有各種內部界面,例如多晶SEs中的晶界、CSEs中無機填料與聚合物基體之間的界面,以及玻璃-陶瓷SE中結晶區與非晶區之間的界面。這些界面都可能影響SE中的離子傳輸行為。

3.2 無機固體電解質中的晶界

大多數多晶無機SEs中都存在晶界(GBs)。晶粒和GBs對無機SEs中離子傳輸的貢獻通常通過使用電化學阻抗譜來表征。例如,氧化物電解質Nyquist圖中高頻和中頻區的半圓分別代表源自晶粒和 GB 的阻抗分量(圖2a)。然而,對于許多SE,GB不會在Nyquist圖中產生一個單獨的的半圓。此時,GB電阻需要通過構造等效電路對每個組件進行擬合來確定。

對于具有高離子電導率的硫化物和鹵化物SEs,GBs不會對鋰離子遷移造成太大阻礙。由于這些材料具有高變形能力,在100-300 MPa下的冷壓可以直接在晶體之間產生相當緊密的接觸,從而實現有效的離子傳輸。這種冷壓陶瓷片的室溫(RT)離子電導率很容易達到10-4-10-2?S?cm-1,而且在Nyquist圖中,GB電阻通常不夠高,不足以形成一個單獨的半圓(圖2a)。當冷壓中使用的壓力較低(如50 MPa)時,硫化物SEs的高孔隙率會產生較大的GB阻抗,從而導致Nyquist圖中出現半圓(圖2a)。

與硫化物和鹵化物不同,大多數氧化物SE相當脆,塑性變形能力較差。因此,單獨的冷壓可能會導致晶間接觸不良,離子電導率較低。因此,冷壓SE需要在高溫下燒結,使晶體之間通過形成GBs彼此緊密接觸。然而,這種GB經常具有大的電阻,并嚴重阻礙離子傳輸。對于氧化物SE,GB處的鋰離子濃度通常低于晶粒的濃度(圖2b),導致鋰離子遷移的能壘增加(圖2c)。

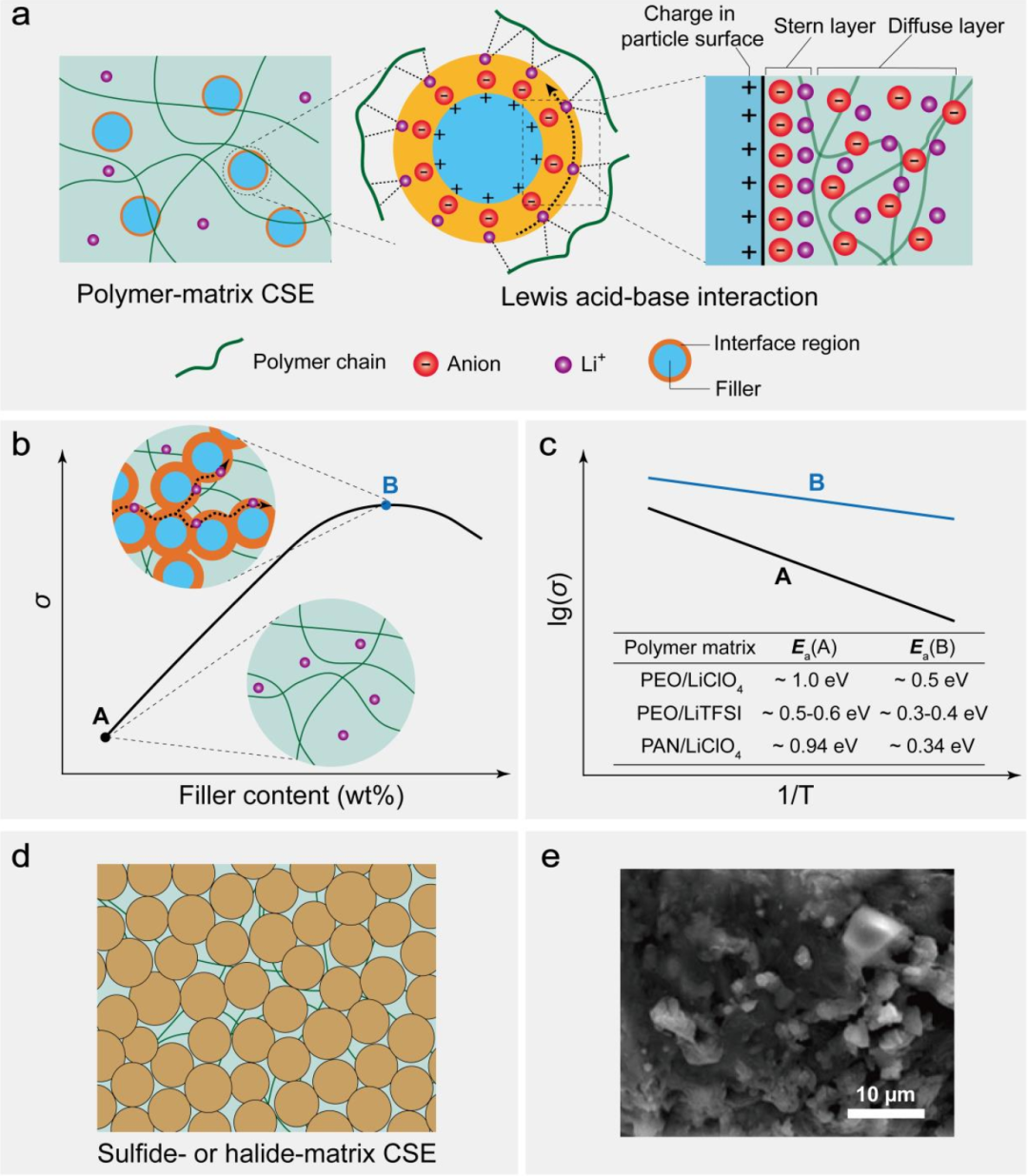

圖3.?a)聚合物基CSE的示意圖。離子電導率σ隨b)填料含量和c)溫度的變化示意圖。d)硫化物或鹵化物基CSE的示意圖。e)以聚(偏二氟乙烯-三氟乙烯)為粘結劑的Li6PS5Cl基CSE的SEM圖像。@Weliy

3.3復合固體電解質內的界面

為了實現高能量密度,需要一個薄的SE層(10-25 μm)。用純無機SEs達到如此小的厚度是相當困難的,而CSEs可以很容易地實現這一目標。在聚合物中加入無機顆粒會在顆粒和聚合物鏈之間產生相互作用(圖3a)。根據Lewis模型,每個顆粒都被Stern層和擴散的Gouy-Chapman層或空間電荷層包圍。填料表面與聚合物鏈之間的Lewis酸堿相互作用在動力學上抑制了聚合物鏈的結晶,增強了鏈段運動,有效地促進了鋰離子傳輸。此外,Lewis酸堿相互作用還促進了Li鹽的解離,增加了界面附近游離Li+的濃度。

因此,由于Lewis酸堿相互作用,滲透界面層(圖3b插圖)建立了快速的離子傳輸路徑,同時具有高的鋰離子濃度n和大的離子遷移率μ(μ∝exp(-Ea/(kBT)),其中Ea是離子傳導活化能,kB是玻爾茲曼常數,T是溫度。這就是為什么少量無機填料的引入往往能降低Ea而增強離子電導率σ(σ=q*n*μ,其中q是鋰離子電荷),大大促進了離子傳輸(圖3b和3c)。

無機填料可以是本身不傳導鋰離子的惰性顆粒,也可以是無機SEs活性填料,它們的摻入均可引起Lewis酸堿相互作用。不同的是,無機SE顆粒作為活性填料還可以通過自身提供額外的快速離子傳輸途徑,從而提高離子電導率。然而,如果SE顆粒表面含有導電性差的物質,那么所得CSE的離子電導率會受到影響。另一方面,在無機SE 顆粒/基質界面處緊密結合的Stern層可以屏蔽SE顆粒,阻止其傳導離子。在這種情況下,無機SE顆粒就像普通的惰性填料一樣。

具有高比表面積的納米填料能夠產生更多的界面層,可以形成離子傳輸網絡。然而,填料的團聚會破壞沿界面層的滲流路徑。為了充分利用界面層,有必要形成一個連續的滲透網絡,使界面層體積分數最大化,但同時防止團聚效應。與納米顆粒相比,具有高縱橫比的填料,如納米纖維、納米線和納米片,更容易產生界面層的滲透網絡。

在硫化物和鹵化物基CSE中,聚合物僅作為粘結劑來實現薄的CSE膜,而作為主要成分的無機SE顆粒緊密堆積在一起形成三維(3D)連續導電網絡(圖3d和 3e)。粒子之間的接觸決定了CSE的離子電導率。因此,顆粒間的聚合物粘結劑層或空隙不應阻礙離子間的接觸和離子傳輸。與硫化物和鹵化物相比,氧化物電解質顆粒變形能力差,不易形成緊密接觸進行離子傳輸。因此,通常需要更多的粘結劑,這會顯著降低CSE膜的離子電導率。

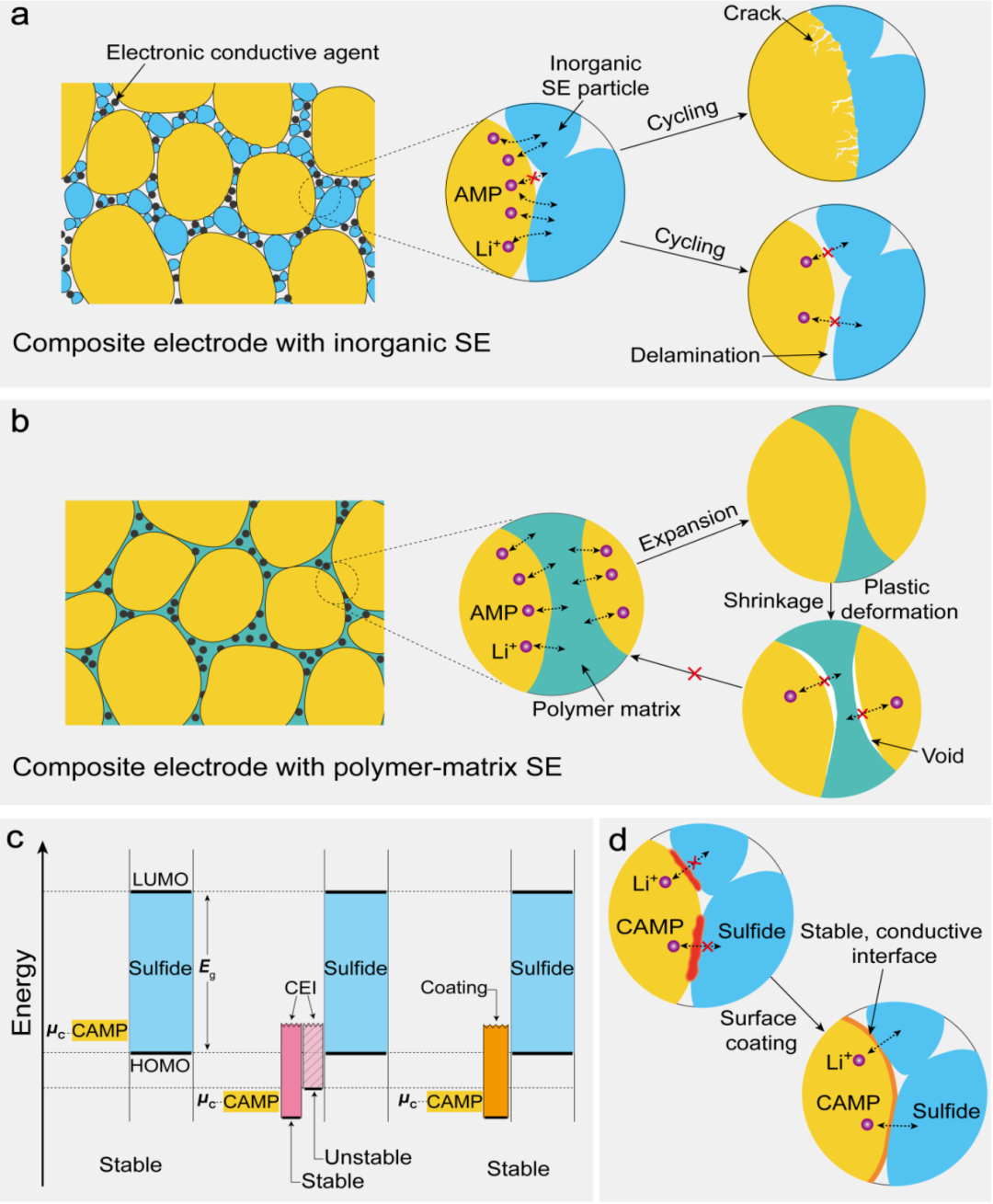

圖4.?具有a)無機SE和b)聚合物基質SE的復合電極微觀結構。c)CAMP和硫化物SE的能量示意圖。d)通過在CAMP上使用表面涂層建立穩定導電界面的示意圖。@Weliy

3.4復合電極內的界面

SSB的復合電極通常由大載量的活性材料顆粒(AMP)、少量導電添加劑和一定數量的SE組成(圖4a和4b)。在復合電極中,SEs和AMPs之間產生了大量的固-固AMP/SE界面。由于物理接觸不良、(電)化學反應和循環引起的電化學-機械失效,這些界面可能會產生較大的電荷轉移阻抗。為了解決這些問題,需要合理控制復合電極中的界面。

3.5界面處的物理接觸

復合電極中AMP和SE之間的物理接觸對SSB循環穩定性和倍率性能至關重要。通常,SE粒子隨機分布在復合電極內部,以在AMP周圍形成鋰離子傳輸網絡。松散的顆粒堆積導致顆粒間存在大量空隙,阻礙了離子在AMP和SE之間的有效擴散,導致較大的界面電阻,從而損害了SSB電化學性能(圖4a)。在充放電循環期間,嵌入型AMP中離子脫插嵌或轉換型AMP相變引起的體積變化會導致較大的局部應變。

由于其大部分體積被不可變形的AMP占據,復合電極也是剛性的。因此,AMP和SE之間界面處的應變很容易導致機械失效,例如形成裂紋和分層(圖4a)。界面阻抗的增加會降低電化學性能,甚至導致電池失效。此外,在AMP和SE之間的固-固界面處持續發生離子傳輸動力學不平衡也可能引起多晶AMP內部應力的不均勻性和微裂紋的產生,從而導致界面接觸的惡化和SSB性能衰減。為了保持AMPs和SEs之間的緊密接觸,SE需要在無高溫處理的情況下實現復合電極的致密化,并能適應循環過程中AMPs的大體積變化。

SSB的復合電極可以使用漿料混合、流延成型和壓制,或混合和干涂/壓制來制備。聚合物SE的柔性使得復合電極的制備相對容易。因此,這種材料不僅可以確保AMP和SE之間的低界面電阻,而且與大規模制造工藝兼容。然而,聚合物SE的彈性通常很差。因此,當AMP在循環過程中發生體積變化或電極受到沖擊時,它們會發生塑性變形,導致電解質與AMP分離,并增加電阻(圖4b)。

當復合正極中使用硫化物和鹵化物等可變形無機SEs時,固體顆粒之間可以通過加壓致密化實現良好的物理接觸,合適的加工溫度可以進一步改善界面接觸。由于SE顆粒能夠塑性變形,在RT下冷壓即可在AMP和硫化物/鹵化物SE之間產生緊密接觸。冷壓還避免了高溫下潛在的原子互擴散或副反應。如果可以避免這些不良現象,高溫可以進一步促進復合正極的致密化。在高溫下,硫化物和鹵化物SEs的變形能力會增加,因此有利于形成緊密的固-固接觸。

3.6界面處的化學和電化學穩定性

除了緊密的物理接觸外,還需要保證正極活性材料顆粒(CAMPs)與SE之間的(電)化學穩定性。否則,復合正極中可能會發生副反應或元素互擴散,從而降低電池性能。

為了避免CAMPs和硫化物SEs之間的界面反應,CAMPs表面通常涂有一層非常薄的氧化物。當CAMP的化學勢μc高于涂層材料的最高占據分子軌道(HOMO)時,CAMP/硫化物體系是熱力學穩定的(圖4c)。因此,可以防止CAMP和硫化物SE之間的化學反應,并建立穩定的導電界面(圖4d)。理想情況下,CAMP上的表面涂層應具有以下特征:

(1)良好的均勻性,完全將CAMP與SE隔離;

(2)極薄的厚度,可將電荷轉移電阻降至最低;

(3)高離子電導率;

(4)能夠適應CAMPs在充放電過程中的體積變化;

(5)良好的化學和電化學穩定性,避免有害的副反應;

(6)簡單且可擴展的合成工藝,用于大規模生產。

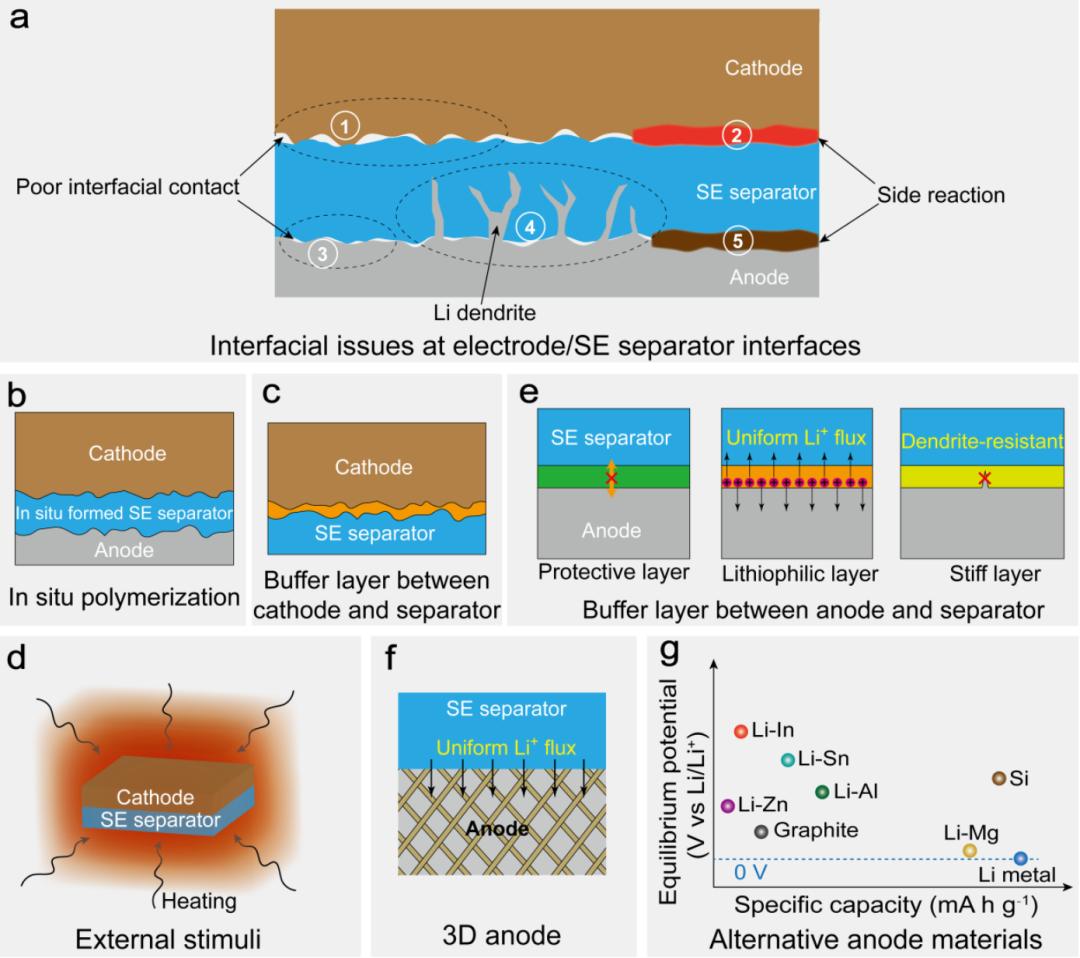

圖5.?a)電極/SE隔膜界面處的問題(①-⑤)和b-g)相應的解決方案。b)SEs的原位聚合。c)在正極和SE隔膜之間建立緩沖層。d)用于粘結正極和SE隔膜的外部刺激。e)在負極和SE隔膜之間建立緩沖層抑制副反應,提高鋰金屬與SE隔膜潤濕性,或者是抑制鋰枝晶生長的剛性層。f)負極的3D結構設計。g)其它具有不同平衡電位的負極材料。@Weliy

3.7電極和固體電解質隔膜之間的界面

與SE和復合電極的內部界面一樣,電極和SE隔膜之間的界面,即正極/SE隔膜或負極/SE隔膜界面(圖5a)對SSB的鋰離子輸運和循環性能也起著至關重要的作用。

3.8正極和固體電解質隔膜之間的界面

在SSB組裝時,通常采用壓延來改善正極和SE隔膜之間的接觸。這些界面通常存在界面接觸不良和副反應等問題,導致較慢的離子遷移(圖5a)。具有優異彈性的聚合物電解質更有利于保持緊密的固-固接觸。其中,原位聚合是一種有效的方法。通過原位聚合合成的聚合物SE 可以潤濕電極表面,并促進界面鋰離子傳輸(圖5b)。也可以引入可變形和(電)化學穩定的材料作為正極和 SE 隔膜之間的緩沖層(圖5c),因為它不僅可以改善界面處不良的物理接觸,而且還可以避免化學/電化學不穩定的SE直接與CAMP接觸。

緩沖層應該對正極和SE隔膜都表現出良好的潤濕性、強粘附性、高離子電導率,以及對正極和SE隔膜的化學/電化學穩定性。為了改善脆性陶瓷隔膜和復合正極之間的界面,也需要構建緩沖層(圖5c)。此外,可以對正極和SE進行3D結構設計,以增加正極和氧化物陶瓷隔膜之間的接觸面積。

3.9負極和固體電解質隔膜之間的界面

對于SE隔膜和負極之間的界面,主要問題是界面反應和鋰枝晶生長(圖5a)。當鋰金屬直接用作負極時,這些問題尤其嚴重。

3.10化學/電化學穩定性

基于物理和(電)化學特性,鋰金屬和SE隔膜之間的界面可分為三類:熱力學穩定界面、電子和離子混合導電界面(MCI),以及離子導電但電子絕緣的界面(SEI)。熱力學穩定界面是指SE對鋰金屬呈化學惰性,且不形成任何新界面。這種界面極為罕見。MCI可以同時傳輸鋰離子和電子,它可以讓負極連續鋰化并還原未反應的SE。在SE或負極完全消耗之前,這種中間相的生長不會停止。因此,這種界面行為對于SSB運行是不利的。而可以傳輸離子但不能傳輸電子的界面能夠阻止負極進一步還原SE。

如果這種界面具有足夠高的離子電導率,它也可以實現良好的電池性能。對鋰金屬熱力學穩定的材料主要是二元鋰化合物,如LiF、LiCl、LiBr、Li2O、Li2S、LiH和Li3N。然而,此類材料的離子電導率很低,因此它們只能用作鋰金屬的保護層,而不是SE。除了這些化合物之外,大多數無機SE會與鋰金屬反應形成MCI或SEI。

3.11鋰枝晶生長

鋰枝晶在SEs中的生長是一個長期存在的問題。不受控制的枝晶生長會使電池短路。導致鋰枝晶生長的因素很多。

首先,界面處的鋰剝離與鋰金屬體相中鋰原子擴散之間的動態差異,將導致在鋰/SE界面處逐漸形成空隙,界面接觸面積減小、極化嚴重。而接觸面積的減小會導致局部電流增加,從而促進枝晶生長,進一步加速界面失效。此外,在鋰金屬上具有原子級缺陷的界面層是非常有害的,因為它會導致界面孔隙的出現和鋰剝離過程中的接觸損失,這兩者都會促進鋰枝晶生長。

其次,許多SE對鋰金屬的潤濕性較差。因此,這些SEs很難實現與鋰金屬的緊密接觸,促進了鋰枝晶生長。

第三,SEs的內在特性可能會影響鋰枝晶的形成和生長。其中,電子電導率和彈性模量是兩個關鍵因素。如果SE表現出較低的電子電導率和較高的彈性模量,枝晶將更難形成和生長。壓力等外部條件也可能影響鋰枝晶的生長。如果施加的壓力太高,SSB可能會立即短路,因為鋰金屬會通過蠕變穿透SE。

為了解決上述Li/SE界面問題,構建緩沖層是應用最廣泛的策略;緩沖層能夠避免SEs分解,提高鋰金屬與SEs的潤濕性,以及抑制鋰枝晶生長(圖5e)。緩沖層需要具備以下特性:(1)良好的親鋰性;(2)與SE的(電)化學惰性;(3)高鋰離子擴散率和低厚度;(4)良好的循環穩定性。

另外,改變負極結構也有助于抑制鋰枝晶生長。典型的鋰負極為平面電極,其與SE的接觸面積受到限制。從這種平面電極生長的鋰枝晶垂直于鋰/SE界面,容易穿透SE。而合理的結構設計,如3D和垂直排列的負極,不僅可以顯著增加與SE的接觸面積,還可以改變鋰枝晶生長方向(圖5f)。除了純鋰外,一些鋰合金,如Li-In、Li-Al、Li-Zn、Li-Mg、Li-Si和Li-Sn合金也已被用作SSB負極。這些合金負極具有更高的氧化還原電位以避免SE的分解(圖5g)、更高的鋰離子擴散系數和更好的SE潤濕性。

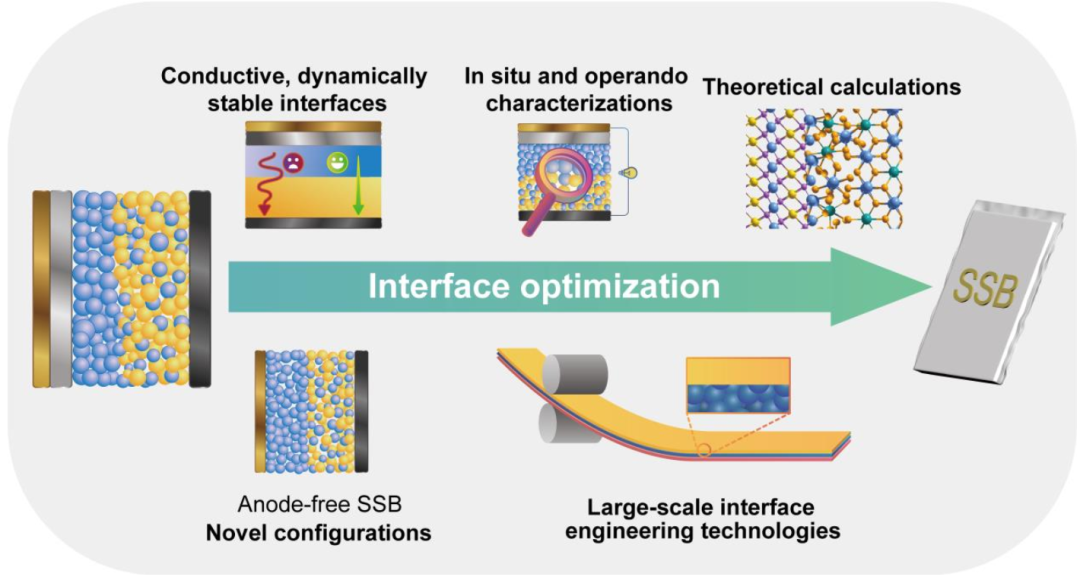

05 ? 成果啟示

為了在SSB中獲得穩定的界面以實現長循環,需要開發新型材料、組裝工藝、界面修飾方法和表征技術,而實現這些目標需要深入的機理研究。圖6總結了未來關于SSB界面研究和優化的方向。

圖6.?對SSB界面未來研究的展望。@Weliy

(1)導電的、動態穩定的界面。由于SSB中的每個界面都需要快速的電荷載流子傳輸,因此構建緊湊、穩定的固-固接觸至關重要。目前,文獻中報道的大多數固態電池在復合正極中使用的活性材料載量較低,而SE層過厚,導致它們的能量密度較低。當增加活性材料載量以滿足實際應用時,復合正極中的界面問題將變得更加嚴重。因此,在固態電池長循環過程中,必須注意保持界面接觸的動態穩定性。

(2)原位表征技術。在SSB運行過程中,固-固界面不僅會發生電荷轉移,還會發生電化學反應。開發先進的原位表征技術來監測界面組成和結構演變,有助于深入理解上界面行為。一些原位技術已被用于實時監測界面演變并闡明SSB中界面反應的機制,包括原位STEM、原位X射線計算機斷層掃描、原位中子深度剖析和原位磁共振成像。然而,目前這些先進的表征技術只研究了少量材料。為了全面了解界面行為,需要對盡可能多的材料體系進行深入研究。

(3)理論計算。理論計算如基于密度泛函理論的計算、從頭算分子動力學、有限元建模和基于各種電池模型的模擬已被用于預測固-固界面的反應和演變,分析在SSB中的鋰電鍍/剝離行為,研究空間電荷層效應,并尋找合適的涂層材料。理論計算可以避免大量的試錯工作。為了快速篩選具有理想性能的材料,有必要進行高通量計算和建立大型計算材料數據庫。

(4)新穎的電池構型。不含鋰金屬負極的無負極固態電池具有高能量密度和安全性等優點,因此引起了廣泛關注。無負極固態電池的性能取決于復合電極/SE界面和SE/集流體界面;這些界面的穩定性與集流體形貌、緩沖層、SEs的性質,甚至施加的壓力密切相關。除了無負極構型之外,以硫化物作為活性材料和電解質的構型,可以增加氧化還原活性位點數量,并避免正極和SE之間的界面反應。

(5)界面修飾技術。由于SSB制備過程復雜且成本高,目前常規鋰離子電池的生產鏈不適合大規模生產SSB。因此,SSB電池的生產可能采用不同方法。無論采用哪種方法,都需要制備高質量的界面,而這通常需要界面修飾。因此,開發簡便、低成本、大規模的界面修飾技術對于制備實用的SSB至關重要。

審核編輯:劉清