鋰離子電池組無線監控系統設計

摘要:本文對基于無線傳輸的電池監測系統進行了研究,設計了一套遠距離電池管理監測系統,討論了影響數據無線傳輸可靠性的因素,給出了系統的軟、硬件設計圖,并對實驗結果進行了分析。

Battery monitoring system based on wireless transmissionAbstract: In this paper a battery monitoring system based on wireless transmission was studied. The effect factors of data transmission was discussed, and the software and hardware of the system design was put forwarded. The results of experiment was also analyzed in the paper.

Key word: lithium battery; wireless transmission;monitoring

1. 前言

隨著鋰離子電池的廣泛應用,其安全性問題越來越受重視。對鋰離子電池的參數進行實時檢測可以有效避免電池的不安全使用,并且可以盡量發揮電池的性能。有些應用領域由于條件限制,難于鋪設線路,需要對電池進行遠距離的監測,比如路燈蓄電池管理;或者由于大量使用,逐個連接監測線路比較麻煩如基站電源管理中電池的狀態監測或者大量在通信電臺集中的場合等,可通過無線網絡對采集的數據進行傳輸管理。

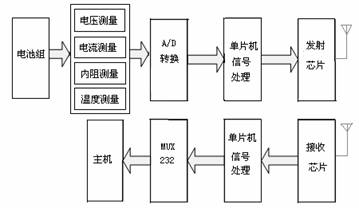

該系統主要由鋰離子電池組狀態參數數據采集、信號無線傳輸、數據處理等幾部分組成,系統框圖如圖1所示。前端由狀態參數采集模塊和無線發射控制模塊組成,其中數據采集部分包括對鋰離子電池組的電壓、電流、內阻以及溫度等參數進行測量,由單片機對采樣數據進行初步處理,然后控制發射芯片調制發送。系統后端由無線接收控制模塊、單片機和串口電路、本地計算機組成,接收芯片對信號解調,單片機接收數據并進行處理,將有效數據通過串口傳送到本地計算機上進行,監測人員可通過對狀態數據進行分析掌握該電池組的工作狀態,對不正常的電池及時進行處理,確保其工作的可靠性。

圖1、電池監測系統原理框圖

Fig.1 Block diagram of the batteries monitor system

?

根據鋰離子電池組多樣的應用環境以及系統管理的目的,狀態采樣裝置采用的是模塊化的設計,主要包括:鋰離子電池組電壓測量電路、電流測量電路、內阻測量電路、溫度測量電路四個部分[1,2]。檢測模塊對采集的信號進行A/D轉換,并將數據發送給控制模塊。設計中采用的高精度、高實效數據采集模塊兼顧了專用化和通用化的原則,配置靈活。系統可由單片機對各個模塊的選通進行控制,各模塊可單獨使用也可以自由組合,能適應不同的應用場合。

2.實驗系統

無線數據傳輸和有線數據傳輸相比較而言,其特點是使用射頻信號來發送和接收數據包。無線數據傳輸主要由無線數據終端、主接收器和主監控器組成,主監控器與主接收器間采用串行口通信。整個傳輸系統的設計都是為了實現對鋰離子電池組狀態在線監測這個目的,因此對數據傳輸的準確、實時性以及功耗問題是設計的關鍵。

2.1 發射端

2.1.1發射端電路的設計實現

無線傳輸系統發射端的硬件電路主要由數據采集模塊、單片機以及RF發射芯片組成,電路如圖2所示。

圖2 發射端電路

Fig.2 Schematic of transmitter circuit

文中采用的是ATMEL公司的AT89C51單片機對發射系統進行控制,單片機控制數據采集模塊分別對電池的電壓、電流、內阻以及溫度進行采樣。無線發射芯片采用的是挪威Nordic公司推出的一體化無線收發芯片nRF401,nRF401芯片中集成了高頻發射/接收、PLL合成、FSK調制/解調和多頻道切換等功能,在低成本數字無線通信應用中具有突出的技術優勢[68]。

2.1.2發射端軟件設計

根據對鋰離子電池組監測系統的工作模式的設計,其軟件設計的基本流程如圖3所示。

圖3 發射端流程圖

Fig.3 Flow chart of transmitter

對鋰離子電池組的參數采樣分為幾種狀態:一是定時采樣;二是觸發采樣,有兩類觸發,一種是處于靜止狀態的監測電路在檢測到電池組有工作電流時進入工作狀態,開始定時采樣;另一種是內阻的觸發采樣。監測模塊在系統不工作的時候處于掉電模式,單片機以系統中的工作電流作為外部中斷觸發。一旦系統有工作電流,單片機響應中斷進入工作模式。首先設定采樣模塊的工作模式,對電池組狀態參數進行采樣,單片機等待一定采樣延時后,讀取采樣數據進行分析,判斷數據是否發送,對采樣數據是否發送的判斷依據可以根據具體應用體系在單片機中預先設定。對監測系統作了如下設定:

(1)監測系統應用于4串5Ah鋰離子電池組的在線監測中,系統工作電流為1A,最大電流值為5A。電池組的應用現場具有保護電路,過充電保護電壓值為4.2V,過放電保護電壓值為3.3V,過電流保護電流值為3A;

(2)在監測系統中設定的電池組工作狀態參數正常范圍為:工作電壓為3.4V~4.1V,工作電流<2.5A,工作溫度為-10℃~60℃,內阻值為初始值的2倍以內;

(3)當電池處于正常工作范圍時,監測系統每隔60s對電壓、電流、溫度采樣一次,采樣10次以后,對10次采樣值取算術平均值然后發送。正常情況下電池組每循環10次啟動內阻采樣電路進行采樣;

(4)若電池狀態參數超出正常工作范圍,采樣電路進入快速采樣階段,每隔10s對電壓、電流、溫度采樣一次,對10次采樣值取算術平均值,同時啟動電池組內阻采樣電路對內組進行采樣并發送采樣數據。

2.2接收端

2.2.1 接收端電路的設計實現

接收端的硬件電路由無線收發芯片nRF401、單片機AT89C51、串口芯片MAX232、主控計算機組成,電路如圖4所示。

圖4 接收端電路

Fig.4 Schematic block of receiver circuit

ANT1和ANT2是接收時LNA的輸入,接收芯片nRF401的TXEN腳接地,工作在接收模式中。當nRF401接收到有效信號后,輸入信號被低噪聲放大器放大,經由混頻器變換,這個被變換的信號在送入解調器之前被放大和濾波,經解調器解調,解調后的數字信號在DOUT端輸出進入單片機。單片機判斷信號是否為有效數據幀,首先提取出接收到的校驗碼計算校驗和,判斷校驗和是否正確,若正確則分別提取出ID碼、電壓、電流、內阻、溫度值通過串口電路發送到終端控制計算機上,否則單片機忽略此次數據,等待下一次接收。

2.2.2接收端軟件

按照以上硬件電路設計,對系統軟件編程的基本思路如下[3]:發射端單片機首先設定采樣芯片的工作模式:有分別對電池的電壓、電流、溫度進行采樣的三種狀態。單片機接收檢測部分傳來的狀態信息,判斷是否發送。對于確定發送的監測數據,由于該系統可以把多個監測站的數據發往同一臺主機,因此需要對各個監測對象加上ID號,另外由于可能在發送過程中會有少量的誤碼產生,故需在發送端產生校驗和,將數據按照固定幀格式組合為數據幀之后發送到發射芯片。數據幀格式為前導符+同步字符+ID碼+電壓+電流+溫度+校驗碼,由于數據包長度是固定的,可以直接采取計數的方法判斷是否發送完成。

接收端單片機收到先導字段格式的信號后,產生串行中斷,中斷程序負責接收數據幀,最后對收到的數據幀的進行CRC 校驗和計算,與收到的校驗和比較,并檢驗校驗和,若校驗和正確則將數據通過串口傳到計算機,若校驗和錯誤,則等待下一次的接收。

3.實驗結果分析

實驗中系統對4串額定容量為5Ah的聚合物鋰離子電池組進無線監測。在電池組工作過程中對其電壓、內阻分別進行監測,系統前端測量值及終端監測結果如表1所示:

表1 電池組狀態參數監測結果(電壓/內阻)

Tab.1 Monitor result of batteries state parameter (voltage and resistance)

電池組 編號 |

電壓/V |

內阻/mΩ | ||||||

|

實際值 |

測量值 |

終端值 |

誤差 |

實際值 |

測量值 |

終端值 |

誤差 | |

|

1 |

4.182 |

4.184 |

4.184 |

0.002 |

7.3 |

8.4 |

8.4 |

0.5 |

|

2 |

4.183 |

4.186 |

4.186 |

0.003 |

7.3 |

8.0 |

8.0 |

0.5 |

|

3 |

4.182 |

4.184 |

4.184 |

0.002 |

7.6 |

8.4 |

8.4 |

0.8 |

|

4 |

4.182 |

4.186 |

4.186 |

0.004 |

8.2 |

8.4 |

8.4 |

0.2 |

本設計中,對鋰離子電池組工作狀態參數的監測誤差范圍為:電壓監測誤差在0.005V以內;內阻誤差在1mΩ以內。分析造成系統誤差的原因,主要是由于前端檢測電路帶來的誤差以及信號A/D轉換引起的誤差,而無線傳輸系統在發射距離20米內可以實現信號的穩定收發,誤碼率低于0.1%。

4.結論

本文對電池監測系統的無線傳輸進行了研究,設計了一個遠程無線數據傳輸系統,并以簡潔的硬件電路實現電池參數信號的采集與存儲,通過軟件的設計減小了系統對電能的消耗以及傳輸誤差。實驗表明,無線監測系統可以實現對多個獨立電源的在線監測,對其狀態參數信號進行穩定的收發,給監測終端提供及時有效的電池組狀態信息。