標準化的電池也可以降低電池的生產成本;標準化的電池也利于廢舊電池的回收和階梯利用。甚至可以降低整個電動汽車行業的生產、維修的門檻。

但是電動車行業并不成熟,不同國家、不同企業在電池的材料選擇、構型設計、連接方式等很多方面并沒有達成共識。可以說,電動汽車的電池設計都代表了制造商對電動汽車的不同理解。

電動車不能標準化電池,正如目前汽車不能標準化發動機一樣。電池標準化要到電池的能量密度已經不再成為電動汽車布置和性能的主要障礙的時候為止。這也是為什么特斯拉已經布置了18650,還是繼續做2070。目前還有進一步的技術驅動力在。對比目前內燃機的狀態,電動汽車在電池能量密度低于340Wh/kg前,當前的這種情況還會繼續下去。正如一度國內自主企業都買三菱的發動機,也能滿足要求,也算是某種意義上小范圍的標準化了,可是外部要求(功率扭矩/燃油經濟性/排放/新技術應用)超過一個可達成的點后,發現為了應對新的目標老辦法玩不轉了,甚至連國外也找不到一個公認的做法,所以又開始了百家爭鳴的狀態。

1.國際環境

新能源的推廣不僅僅存在于中國。德國、日本、美國對鋰電池儲能需求比較大。目前動力電池的生產廠家主要集中在中日韓三國。比如中國的比亞迪、日本松下、韓國的三星和LG化學、美國A123,還有特斯拉超級工廠。這么看來,電池標準化不僅僅是國標這么簡單了,想全球標準化肯定是難行之路。

2.國內環境

早在2001年,新能源汽車研究項目就被列入國家“十五”期間的“863”重大科技課題。

十幾年過去了,2016年我國新能源汽車銷售量達到51.7萬輛,連續兩年保持全球第一。同時中國的動力電池企業銷量規模也最大。2016年全球動力電池企業銷量排名中,前十排名中有七家企業來自中國。就目前中國電池生產商大大小小300余家。眾廠家多年來似乎也是適應了這種無標準的發展。

其實從2012年開始,國家工信部就在動力電池行業摸底調查,準備起草《動力電池行業準入條件》。直到2015年9月工信部才發布《鋰離子電池行業規范條件》。2016年11月工信部發布第一批符合《鋰離子電池行業規范條件》企業名單。通過規定企業電池年產能不低于1億瓦時等條件,以避免行業“散、小、亂”發展趨勢。

至此為止,工信部才框定鋰離子電池的產品性能要求以及對生產企業的門檻。可以說政策是引導市場但又依托于市場,國家政策和企業都是在摸石頭過河。

3.電芯本身

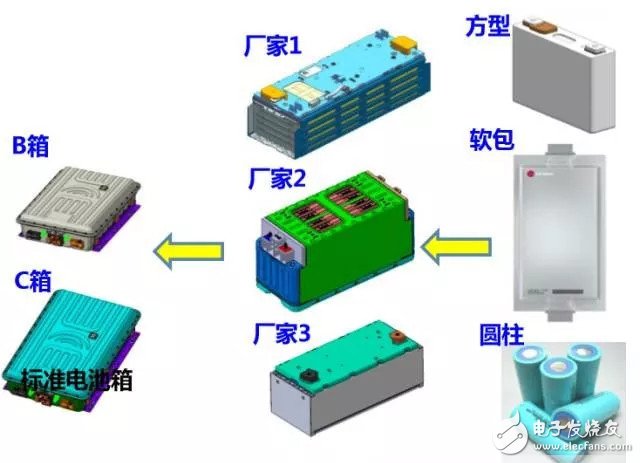

從正極材料上來分,常見的有:鈷酸鋰、錳酸鋰、磷酸鐵鋰、三元鋰電池。因為不同的材料,做成的電池單體在性能、壽命、安全性、能量密度等方面都不一樣的。例如磷酸鐵鋰電池單體是3.2V電壓,三元鋰電池電壓3.7V,這個從根本上就沒法統一了。

電池外形上,電極材料可以卷成圓柱形電池,也可以疊成方形或者片狀電池。對應不同的生產線,如果統一了標準,是不是就會作廢了其他電池生產線呢?

4.電池總成

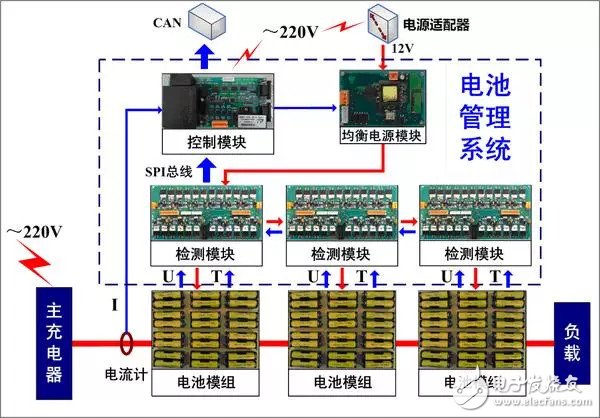

有了電芯,就可以組裝成電池組了?其實不然,動力電池包由電芯、PACK、BMS組成。眾所周知,鋰電池優點是能量密度大,同時鋰電池也是有危險性的。比如X星Note7手機電池爆炸事件。

電動車的電池儲能量大,安全性是首當其沖的,所以電動車電池的電池管理(BMS)、電池PACK設計是非常核心的技術。要管理成百上千甚至1萬余節電芯在不同環境下的充放電,不同的廠商都有高科技在里邊。

5.差異&創新

除了上面所說的電池材料、形狀、BMS的差異,是不是把電池包標準化,裝到電動車里就行了哩?其實也不是,這個要考慮不同電動車的差異化。電動車從A00、A0、A、B.。。甚至大巴車,不同級別或者不同車型,決定了它們會采用不同的電池包。

如果電池標準化,電池組的數量決定了續航。那又如何體現出不同車的差異化呢?比如花15W買的一輛家用車和150W買的豪華電動跑車。就算續駛里程相當,那跑車所需要的電池性能是普通家用車所不能比擬的,電池的成本也會有差異的。

電池廠家會根據車企的要求來定制電池,鋰電池的可定制性也可以說是一種優勢。會有車企把電池平鋪在底盤,也有把電池安置在后排座位下,也能放在前艙,甚至可以簡單粗暴的放在后備箱,這也是沒有強制標準的。

另外,標準化意味著千篇一律,車企在差異化創新上會受到阻礙。從使用角度來說,消費者似乎只關心車子性能如何,電池壽命多長,不同季節的表現會怎么樣,至于是哪種標準就不會深入研究的。

總結:

整個動力電池行業從是材料、單體到電池組模塊、充電、系統保護、生產工藝、再次利用、綜合成本等多方面的一個系統。國家標準制定的涉及到國內主要的電池廠、整車廠和第三方檢測機構。需要把現有的行業標準進行細化、拆分、整合才能上升為國標。隨著未來科技的發展,當動力電池技術提升到足夠的高度、標準體系足夠健全時,電池標準化也只是水到渠成的事情了。