硅片切割是太陽能光伏電池制造工藝中的關鍵部分。該工藝用于處理單晶硅或者多晶硅的固體硅錠。線鋸首先把硅錠切成方塊,然后切成很薄的硅片。(圖1)這些硅片就是制造光伏電池的基板。

圖 1.硅片切割的3個步驟: 切料, 切方和切片

硅片是晶體硅光伏電池技術中最昂貴的部分,所以降低這部分的制造成本對于提高太陽能對傳統能源的競爭力至關重要。本文將對硅片切片工藝、制造業的挑戰和新一代線鋸技術如何降低切片成本做一個概述。

線鋸的發展史

第一臺實用的光伏切片機臺誕生于1980年代,它源于Charles Hauser 博士前沿性的研究和工作。Charles Hauser 博士是瑞士HCT切片系統的創辦人,也就是現在的應用材料公司PWS精確硅片處理系統事業部的前身。這些機臺使用切割線配以研磨漿來完成切割動作。今天,主流的用于硅錠和硅片切割的機臺的基本結構仍然源于Charles Hauser 博士最初的機臺,不過在處理載荷和切割速度上已經有了顯著的提高。

切割工藝

現代線鋸的核心是在研磨漿配合下用于完成切割動作的超細高強度切割線。最多可達1000條切割線相互平行的纏繞在導線輪上形成一個水平的切割線“網“。馬達驅動導線輪使整個切割線網以每秒5到25米的速度移動。切割線的速度、直線運動或來回運動都會在整個切割過程中根據硅錠的形狀進行調整。在切割線運動過程中,噴嘴會持續向切割線噴射含有懸浮碳化硅顆粒的研磨漿。

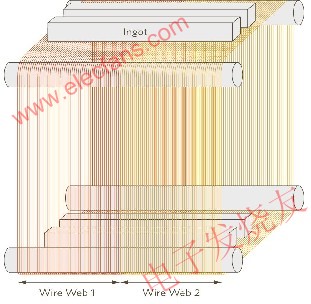

圖 2. 硅塊通過切割線組成的切割網.

硅塊被固定于切割臺上,通常一次4塊。切割臺垂通過運動的切割線切割網,使硅塊被切割成硅片(圖2)。 切割原理看似非常簡單,但是實際操作過程中有很多挑戰。線鋸必須精確平衡和控制切割線直徑、切割速度和總的切割面積,從而在硅片不破碎的情況下,取得一致的硅片厚度,并縮短切割時間。

減少硅料消耗

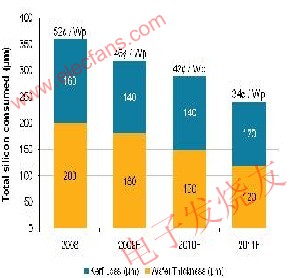

對于以硅片為基底的光伏電池來說,晶體硅(c-Si)原料和切割成本在電池總成本中占據了最大的部分。光伏電池生產商可以通過在切片過程中節約硅原料來降低成本。降低截口損失可以達到這個效果,截口損失主要和切割線直徑有關,是切割過程本身所產生的原料損失。切割線直徑已經從原來的180-160μm 降低到了目前普遍使用的140-100μm 。降低切割線直徑還可以在同樣的硅塊長度下切割出更多的硅片,提升機臺產量。

讓硅片變得更薄同樣可以減少硅原料消耗。在過去的十多年中,光伏硅片的厚度從原來的330μm降低到現在普遍的180-220μm 范圍內。這個趨勢還將繼續,硅片厚度將變成 100μm. 減少硅片厚度帶來的效益是驚人的,從330μm 到 130μm, 光伏電池制造商最多可以降低總體硅原料消耗量 多達60%。

制造業的挑戰

在硅片切割工藝中我們需要面對多項挑戰,主要聚焦于線鋸的生產力,也就是單位時間內生產的硅片數量。生產力取決于以下幾個因素:

1) 切割線直徑 – 更細的切割線意味著更低的截口損失,也就是說同一個硅塊可以生產更多的硅片。然而,切割線更細更容易斷裂。

2) 荷載 – 每次切割的總面積,等于硅片面積X每次切割的硅塊數量X每個硅塊所切割成的硅片數量 。

3) 切割速度 – 切割臺通過切割線切割網的速度,這在很大程度上取決于切割線運動速度,馬達功率和切割線拉力。

4) 易于維護性 – 線鋸在切割之間需要更換切割線和研磨漿,維護的速度越快,總體的生產力就越高。

生產商必須平衡這些相關的因素使生產力達到最大化。更高的切割速度和更大的荷載將會加大切割切割線的拉力,增加切割線斷裂的風險。由于同一硅塊上所有硅片是同時被切割的,只要有一條切割線斷裂,所有部分切割的硅片都不得不丟棄。 然而,使用更粗更牢固的切割線也并不可取,這會減少每次切割所生產的硅片數量,并增加硅原料的消耗量。

硅片厚度也是影響生產力的一個因素,因為它關系到每個硅塊所生產出的硅片數量。超薄的硅片給線鋸技術提出了額外的挑戰,因為其生產過程要困難得多。除了硅片的機械脆性以外,如果線鋸工藝沒有精密控制,細微的裂紋和彎曲都會對產品良率產生負面影響。超薄硅片線鋸系統必須可以對工藝線性、切割線速度和壓力、以及切割冷卻液進行精密控制。

無論硅片的厚薄,晶體硅光伏電池制造商都對硅片的質量提出了極高的要求。硅片不能有表面損傷(細微裂紋、線鋸印記),形貌缺陷(彎曲、凹凸、厚薄不均)要最小化,對額外后端處理如拋光等的要求也要降到最低。

新一代線鋸產品

為了滿足市場對于更低成本和更高生產力的要求,新一代線鋸必須提升切割速度,使用更長的硅塊從而提高切割荷載。更細的切割線和更薄的硅片都提升了生產力,同時,先進的工藝控制可以管理切割線拉力以此保持切割線的牢固性。

使用不止一組切割切割線是在保持速度的前提下提高機臺產量的一個創新方法。應用材料公司最新的MaxEdge? 系統(圖3)采用了獨特的兩組獨立控制的切割組件(圖 4)。

MaxEdge是業界第一個專門設計使用細切割線的線鋸系統 ,最低可達到80μm。相對于業界領先的應用材料公司HCT B5線鋸系統,這些改進減少了硅料損失使產量提高多達50%。

圖 3. 應用材料公司 MaxEdge線鋸系統

更高生產力的線鋸系統在同樣的硅片產量下可以減少機臺數量。因此,制造商可以大幅降低設備、操作人員和維護的成本。降低硅片的消耗量也就是直接降低了太陽能電力的每瓦成本。

圖 4. 雙切割線可以在不犧牲切割速度的情況下,提高荷載并減少切割線直徑

MaxEdge 系統結合了更細的切割線和更薄的硅片,提升了線鋸技術,有望于2011年以前使太陽能電力的每瓦成本降低0.18美元。 (圖 5).

圖5. 應用材料公司優化的線鋸技術直接降低了太陽能電力的成本

注意:該圖表的前提是太陽能電池效率保持不變;硅原料成本為55美元/公斤。

前面已經談到,維護方便與否對總體生產力有著很大的影響。MaxEdge 系統的機械布局在設計上考慮到了維護的方便,使切割線替換和研磨漿噴頭清洗等普通維護工作能夠非常容易和快速地進行。

線鋸產品市場

硅片供應商和希望自己控制切片工藝的整合晶體硅光伏組件生產商都需要使用線鋸設備。單晶硅和多晶硅光伏技術都需要使用到它。

大多數光伏線鋸設備是硅片供應商購買的。他們一般生長硅錠或者硅塊、將硅原料切合處理成硅片,最終銷售給光伏電池制造商用于制造電池。業界最成功的應用材料公司HCT B5線鋸系統的裝機量超過500臺,是光伏切片領域的標桿產品。

結論

在光伏領域,線鋸技術的進步縮小了硅片厚度并降低了切割過程中的材料損耗,從而減少了太陽能電力的硅材料消耗量。(每瓦使用更少克數的硅材料) 目前,原材料幾乎占了晶體硅太陽能電池成本的三分之一,因此,線鋸技術對于降低太陽能每瓦成本并最終促使其達到電網平價起到了至關重要的作用。最新最先進的線鋸技術帶來了很多創新,提高了生產力并通過更薄的硅片減少了硅材料的消耗。