鉭電容在我們的日常中應用越來越廣泛,到處都可見到它的身影,關于它你知道多少呢?它屬于電解電容嗎?它的作用又是怎樣的呢?本文將為你還原一個真實的鉭電容。

鉭電容

鉭電容是 電容器中體積小而又能達到較大電容量的產品,是1956年由美國貝爾實驗室首先研制成功的,它的性能優異。鉭電容器外形多種多樣,并制成適于表面貼裝的小型和片型元件。鉭電容器不僅在軍事通訊,航天等領域應用,而且鉭電容的應用范圍還在向工業控制,影視設備、通訊儀表等產品中大量使用。

鉭電容的應用原理

鉭極易在空氣中氧化,人們利用它的氧化膜作為中介質,由于鉭極易氧化,故鉭電容有自動“愈合傷口”的修復作用,故耐用,可靠性高。由于氧化膜很薄,故鉭電容兩極板間距離很近,幾無感抗,非常靈敏,故充放電速度快。這些特性決定了鉭電容適用于高頻、小電流、需要快速反應的電路,故鉭電容也在導彈、衛星等需要快速響應和高可靠性的電路中有廣泛應用。鉭電容由于非常靈敏,充放電快速,故也常用于高級音響的音頻電路,主要是高音頻電路,由于減少了對高音頻弱小電流的損耗,故相對提升了高音,提升了音質。

鉭電容是電解電容嗎

鉭電容全稱是鉭電解電容,也屬于電解電容的一種,使用金屬鉭做介質,不像普通電解電容那樣使用電解液,鉭電容不需像普通電解電容那樣使用鍍了鋁膜的電容紙繞制,本身幾乎沒有電感,但這也限制了它的容量。此外,由于鉭電容內部沒有電解液,很適合在高溫下工作。 這種獨特自愈性能,保證了其長壽命和可靠性的優勢。固體鉭電容器電性能優良,工作溫度范圍寬,而且形式多樣,體積效率優異,具有其獨特的特征:鉭電容器的工作介質是在鉭金屬表面生成的一層極薄的五氧化二鉭膜。此層氧化膜介質與組成電容器的一端極結合成一個整體,不能單獨存在。因此單位體積內具有非常高的工作電場強度,所具有的電容量特別大,即比容量非常高,因此特別適宜于小型化。

鉭電容的作用是什么

鉭電容是由稀有金屬鉭加工而成,先把鉭磨成微細粉,再與其它的介質一同經燒結而成。鉭電容因為金屬鉭的固有特性,具有穩定性好、不隨環境的變化而改變、能做到容值很大等特點,在某些方面具有陶瓷電容不可比較的一些特性,因而在許多無法使用陶瓷電容的電路上鉭電容被廣泛選用。??

隨著鉭電容在市場的應用越來越廣泛,型號和供貨量的增加,價格的下跌,如今許多行業都在用鉭電容替代鋁電解電容。當然鉭電容也有本身的缺陷,比如耐壓不夠高,大大限制了鉭電容的用途區域。就拿音響電路來說吧,音響電路中通常包含濾波、耦合、旁路、分頻等電容,如何在電路中更有效地選擇使用電容器對音響音質的改進具有較大的影響。音響電路中的耦合電容絕大一部分就是用的鉭電容。

鉭電容自動化程度高,精度也高,在運輸途中不像插件式那樣容易受損,但是貼片工藝安裝需要波峰焊工藝處理,電容經過高溫之后可能會影響性能,尤其是陰極采用電解液的電容,經過高溫后電解液可能會干枯,插件工藝的安裝成本低,因此在同樣成本下,電容本身的性能可以更好一些。

貼片鉭電容作用主要是清除由芯片自身產生的各種高頻信號對其他芯片的串擾,從而讓各個芯片模塊能夠不受干擾的正常工作,在高頻電子振蕩線路中,貼片式電容與晶體振蕩器等元件一起組成振蕩電路,給各種電路提供所需的時鐘頻率。

它被應用于小容量的低頻濾波電路中,貼片鉭電容與陶瓷電容相比,其表面均有電容容量和耐壓標識,其表面顏色通常有黃色和黑色兩種,譬如100-16即表示容量100μF,耐壓16V,貼片式鋁電解電容擁有比貼片式鉭電容更大的容量,其多見于顯卡上,容量在300μF~1500μF之間,貼片鉭電容主要是滿足電流低頻的濾波和穩壓作用,直立電容和貼片電容的區別 無論是插件還是貼片式的安裝工藝,電容本身都是直立于PCB的,根本的區別方式是貼片工藝安裝的電容,有黑色的橡膠底座。

鉭電容系列

制造商提供種類廣泛的鉭電容產品系列,它們針對各種具體特征進行優化,并瞄準不同的應用和細分市場。這些不同的產品系列提供的優化包括更低的ESR、更小的尺寸、高可靠性(面向軍用、汽車和醫療應用)、更小的直流漏電流、更低的ESL和更高的工作溫度。本文側重其中兩個領域:更低的ESR和更小的尺寸。

更低的ESR – 為實現最低ESR而優化,這些器件在脈沖或交流應用中提供更高的效率,在高噪聲環境中提供更出色的濾波性能。

更小的尺寸 – 結合高CV鉭粉的使用和高效率封裝,這些器件以緊湊尺寸提供高容值,適用空間緊張的應用,如智能手機、平板電腦和其他手持式消費電子設備。

低ESR鉭電容

減小ESR一直是鉭電容設計的重要研究領域之一。鉭粉的選擇和生產期間涂敷陰極材料時所用的工藝對ESR有顯著影響。但是,對于給定的額定值(容值、電壓、尺寸),這些因素主要為設計約束并在目前的最先進器件上得到基本解決。使ESR減小的兩個最主要因素是:陰極材料用導電聚合物替代MnO2,引線框架材料從鐵鎳合金改為銅(Cu)。

傳統鉭電容的ESR主要源于陰極材料MnO2。如圖1所示,MnO2的導電率約為0.1S/cm。相比之下,導電聚合物(如聚3,4-乙烯二氧噻吩)的導電率在100S/cm范圍內。導電率的這一增加直接轉換為ESR的顯著減小。

在圖2中,不同額定值下的ESR-頻率曲線顯示了鉭電容器采用聚合物陰極系統的優勢。通過直接比較MnO2和聚合物設計在A外殼 6.3 V / 47 μF額定值條件下的ESR-頻率曲線,可以看出在100 kHz頻率下聚合物設計使ESR的減小幅度多達一個數量級。

不同材料的導電率

引線框架材料是改用導電率更高的材料后可改善ESR的另一個領域。如圖3中的電容橫截面所示,引線框架提供從內部電容器元件到封裝外部的電連接。

圖3:電容橫截面。

鐵鎳合金(如Alloy 42)一直是引線框架材料傳統選擇。這些合金的優點包括低熱膨脹系數(CTE)、低成本和制造中的易用性。銅引線框架材料加工方面的改進使其能夠用于鉭電容設計。由于導電率是Alloy 42的100倍,銅的使用對ESR有重要影響。例如,采用A外殼(EIA 3216)和傳統引線框架的Vishay?100μF/6.3V T55聚合物鉭電容在100kHz和25°C條件下提供70mΩ的最大ESR。通過改為銅引線框架,最大ESR可減小到40mΩ。

緊湊鉭電容

改善鉭電容設計體積效率(容值密度)的兩個主要因素是鉭粉的演變和封裝的改進。

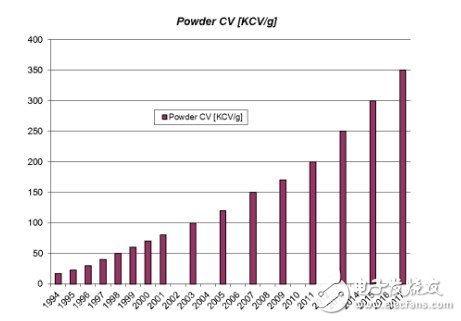

電容設計中使用的鉭粉的質量因數是:(容值?電壓)/質量,簡寫為CV/g。大規模生產中使用的鉭粉的演變如圖4所示。CV/g的這些增加與更小的顆粒尺寸和粉末純度改善有關。在電容設計中使用這些材料本身就是一個復雜的研究領域,需要大量研發投資。

圖 4:大規模生產中使用的鉭粉的演變。

使鉭電容設計尺寸減小的另一個重要因素是超高效封裝技術的發展。業內使用的最常見封裝技術是引線框架設計。這種結構具有非常高的制造效率,從而可以降低成本和提高產能。對于不受制于空間的應用,這些器件仍然是可行的解決方案。

圖5:不同封裝技術的體積效率。

但是,在主要設計標準是增加密度的許多電子系統中,能夠減小元件尺寸是一個重要優勢。在此方面,制造商在封裝技術上已經取得了若干進展。如圖5所示,與標準引線框架結構相比,無引線框架設計可改善體積效率。通過減小提供外部連接所需的機械結構的尺寸,這些器件可利用該額外可用空間來增加電容元件的尺寸,從而增加容值和/或電壓。

在最新一代封裝技術中,Vishay擁有專利的多陣列封裝(MAP)結構通過使用位于封裝末端的金屬化層來提供外部連接使體積效率進一步改善。該結構通過完全消除內部陽極連接使電容元件尺寸在可用體積范圍內實現最大化。為進一步說明體積效率的改善,請看圖6。從圖中可以明顯看出電容元件的體積增加了60%以上。這一增加可用于優化器件,以增加容值和/或電壓、減小DCL以及提高可靠性。

圖6:Vishay擁有專利的多陣列封裝結構。

Vishay MAP結構的另一個好處是減小ESL。MAP結構可通過消除環包的機械引線框架顯著減小既有電流回路的尺寸。通過使電流回路最小化,可顯著減小ESL。如圖7所示,與標準引線框架結構相比,這一減小可達到30%之多。ESL的減小對應于自諧振頻率的增加,這可擴大電容的工作頻率范圍。

圖7:Vishay的MAP結構與標準引線框架結構性能對比。

結語

關于鉭電容的介紹就到這了,希望本文能對你有所幫助。