松下開發出了利用無線供電技術在半導基板上以小面積實現功率器件驅動電路的技術。使用該技術可在基板上制造馬達逆變器等使用的大功率晶體管的絕緣型柵極驅動電路。將來有望實現將柵極驅動電路和功率器件集成在一枚芯片上的逆變器IC。該公司已證實,試制的驅動電路能夠實際驅動GaN(氮化鎵)功率元件注1)。

搭載了此次開發的驅動電路的試制芯片。電路的尺寸為5.0mm×2.5mm。

注1)試制品的驅動電路集成有①電力與信號的發送電路(5.8GHz振蕩器、以PWM信號實施調制的混頻器)、②起耦合器作用的一對天線、③由兩套整流電路構成的電力與信號的接收電路。

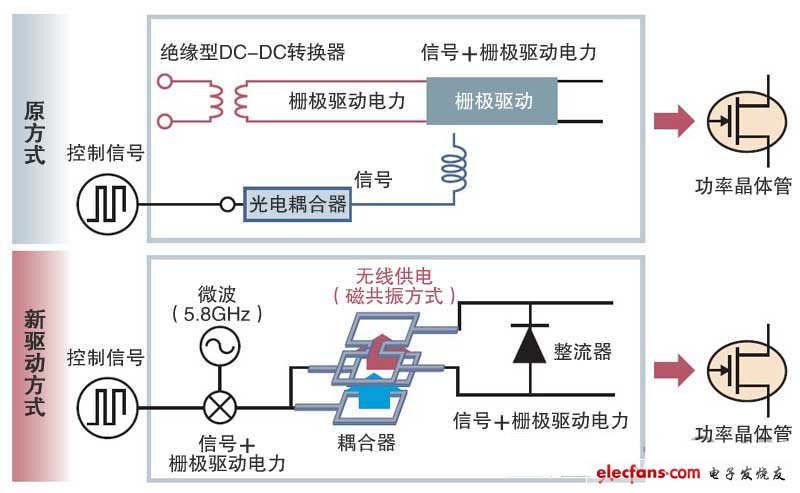

在構成絕緣型柵極驅動電路時,通常需要配備帶絕緣變壓器的電源電路(絕緣電源)以及光耦合器(圖1)。由于這些元件的制造技術及材料不同,因此很難集成在一枚半導體芯片上。松下此次通過利用無線供電技術,在確保絕緣的同時實現了信號和電力的傳輸。而且還可省去光電耦合器。利用微波同時提供加載有晶體管開關控制信息的PWM信號,以及柵極驅動用電力。

松下在功率器件的驅動電路上采用了基于微波的無線供電技術。省去了以往方式所需要的光電耦合器,可將柵極驅動部分與功率元件集成為一體。(圖片由《日經電子》根據松下的資料制成)

松下為實現電力傳輸用耦合器的小型化下了一番工夫。首先是采用了“蝶型”的天線。憑借切掉一部分的環路形狀,使電磁場集中于特定范圍內,提高了傳輸效率。

并且,通過在耦合器的接口間設置分離布線,可通過1個耦合器向電力與信號的接收部分發送兩套信號。通過采用分離布線可將耦合器的專用面積減小一半。而一般情況下,對于PWM信號上升和下降需要準備兩個耦合器。

另外,不使用光電耦合器實現絕緣的方法中還有使用片上變壓器的技術。美國亞德諾半導體等公司已推出相關產品。這些產品的耐壓為2.5kV左右,但松下開發的產品耐壓高達9.6kV。