芯片的爆發式需求正在沖擊IC封裝供應鏈,導致大多數元件出現缺貨。許多的IC封裝工廠已經滿負荷運轉,據悉這種局面將持續到2018年。IC封裝供不應求,這四大因素都能要了封測廠的命?

IC需求的意外爆發正在波及半導體封測供應鏈。

對芯片需求的不斷上升正在沖擊IC封裝供應鏈,導致某些類型的封裝、制造能力、引線框和一些設備的短缺。

IC封裝供不應求的局面今年早些時候就開始出現了,自那時起,問題愈演愈烈,到了第三季度和第四季度,供求嚴重失衡,現在看來,這種局面將持續到2018年。

出現這種局面有若干原因,最主要原因在于IC需求意外爆發,因此客戶需要更多的IC封裝產能,但是,IC封裝工廠已經滿負荷運轉,無法滿足多種封裝類型的需求。

除了IC封裝之外,電子板塊的其它產品品類也在這次所謂的“繁榮或超級周期”中面臨供應短缺局面。全球最大的半導體封裝與測試(OSAT)巨頭先進半導體工程公司(ASE)首席運營官Tien Wu表示:“這次究竟是一次超級周期,還是我們之前從未見過的內在擴展?在這個超級周期中,供應不足的情況不絕于耳,包括存儲、OLED、被動元件等等。甚至在貼片機等半導體設備方面也存在交付時間拉長的問題。之所以出現這種情形,一方面是由于產能供應有限,另一反面是需求將在很長的一段時間內維持強勁。”

大多數元件出現缺貨的原因顯而易見。比如OLED,蘋果和三星兩家智能手機巨頭幾乎吞噬了OLED屏幕的所有產能。盡管需求不斷上升,DRAM供應商卻一直不愿增加產能,導致DRAM成為今年漲價的急先鋒。NAND產品則是由于供應商生產工藝正從平面型NAND向3D NAND轉型,良率問題導致供應不足。

相比之下,集成電路封裝的問題更為復雜,而且涉及多個產品市場。

集成電路封裝行業的工廠利用率很高,但全球200毫米晶圓bumping制程的產能存在嚴重短缺。在晶圓bumping工藝中,焊球或銅柱在晶圓上形成,在晶粒與基板之間提供電互連。

200mm晶圓bumping產能不足影響了智能手機芯片級封裝(CSP)和射頻前端模塊等產品的供應。

而且,由于其他原因,四扁平無引腳(QFN)封裝和晶圓級封裝需求量大增,導致供應緊張。

對QFN的需求導致引線框(leadframes)的交付時間更長,引線框是用于QFN封裝類型的關鍵組件。而且,封裝設備需求也比預期的要強。

當然,并不是所有封裝類型都供不應求。但是總體來說,整個2017年半導體封測的需求一直很強勁,并且將一直持續到2018年。TechSearch International總裁Jan Vardaman表示:”每家封測工廠都處于滿產狀態,這段時期是封測工廠產能利用率最高的一段時間。”

不消說,供不應求會影響向客戶的交付時間。 “這也會影響那些試圖向市場推出新產品的公司,如果他們的供應受到限制,可能會損害他們的收入,”Vardaman說: “現在最大的問題是,供不應求的局面會持續多久?我想,誰都無法給出正確的答案。”

這些趨勢令客戶擔憂。提供IC封裝和測試服務的封測廠正面臨巨大壓力。這些封測廠多年來資本不足,大多數供應商沒有足夠的資源來滿足苛刻的客戶群的各種需求。

本文主要研究了IC封裝行業面臨的主要短缺問題,如bumping產能、封裝類型、引線框和設備等。

Bumping產能

2017年突然出現的繁榮周期讓整個業界大吃一驚。比如,2016年年末,世界半導體貿易統計組織(WSTS)預測,2017年集成電路行業規模將比2016年溫和增長3%。但是,這一年來,隨著DRAM和3D NAND銷售額的激增,WSTS已經多次上調IC市場銷售的預測。根據最新的預測,該組織預計2017年半導體市場規模將達到4090億美元,同比2016年大幅度增長20.6%,2018年,IC市場將繼續將增長7%。

IC封裝供應鏈的情況反映了芯片行業的需求前景。在這次超級周期中,封測廠們在2017年上半年目睹了傳統的增長模式。

但是到了第三季度和第四季度,若干個板塊的需求開始超預期增長。 STATS ChipPAC公司產品和技術營銷副總裁Vinayak Pandey說:“當然,智能手機的需求一直都在。除了移動設備,汽車和網絡的需求超出了我們的預期。”

需求大增導致封測廠商訂單的激增。目前,封測廠商的工廠利用率平均都在80%以上,當然有很多類型的封測產能正在滿負荷運轉。 “封測廠商正在全負荷運轉,”Pandey說。“如果有任何額外的需求,交貨時間就會越來越長。”

產能的緊張表現在好幾個方面,其中,最大的瓶頸是一種被稱為晶圓bumping的成熟制造工藝,尤其是在200mm晶圓上。目前,Amkor、ASE、STATS ChipPAC等公司都提供晶圓bumping服務。

作為交鑰匙服務的一部分,晶圓bumping直接在200mm或300mm晶圓上進行。bumping本身不是一種封裝類型,它是一種在晶圓上形成微小的焊球或銅柱的制造工藝。

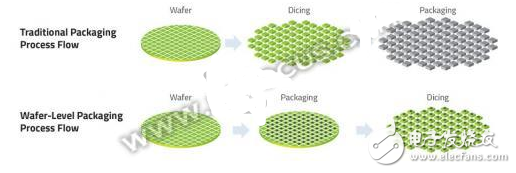

圖1. 通用bumping技術

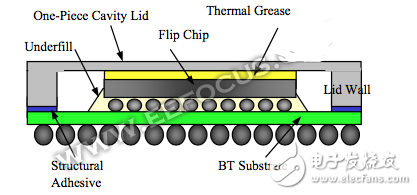

通過bumping,封測廠商可以開發出各種封裝類型,比如CSP、扇出和Flip-chip BGA。CSP、扇入式和扇出式都屬于晶圓級封裝(WLP)。WLP是當IC還在晶圓上時就對其進行封裝的一種工藝。

圖2. 傳統封裝與晶圓級封裝的流程對比

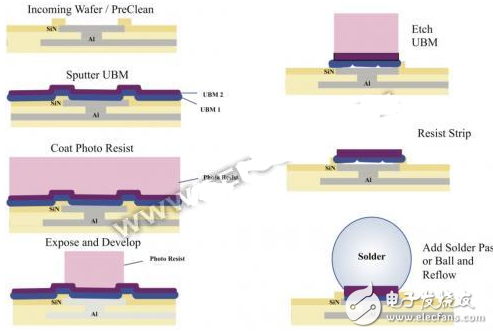

Flip-chip是一種互連方案,而不是一種封裝類型。它廣泛應用在應用處理器、圖形芯片和微處理器中。

在Flip-chip中,在硅片上形成微小的凸塊或銅柱。然后,將器件翻轉并安裝在一個單獨的硅片或電路板上。硅片或電路板包括一些銅焊盤。 凸塊或銅柱落在焊盤上,形成電氣連接。

圖3. Flip-Chip BGA封裝

目前,OSAT廠商已經具備了充足的300mm bumping產能,但是令人驚訝的是,市場上200mm bumping的成熟產能嚴重短缺。

這個短缺有幾個原因。 一段時間以來,集成電路產業對200mm晶圓的芯片需求巨大,導致200mm晶圓廠產能嚴重短缺。

200mm晶圓業務的爆發拖累了整個供應鏈,當然也影響了OSAT。但200mm bumping產能不足主要是由于模擬和射頻器件的巨大需求。Amkor公司bump業務高級副總裁Kevin Engel表示:“RF前端模塊需要更多的凸塊以及越來越多產品從其他封裝類型遷移到WLCSP導致了對200mm晶圓bumping產能的激增。”

實際上,200mm bumping產能的短缺已經導致了CSP和RF前端模塊的供應短缺。射頻前端模塊由手機中使用的關鍵射頻元件組成。

圖4. 標準CSP

模擬/射頻芯片制造商正在爭奪200mm晶圓bumping產能。以前,這些供應商選擇了一種使用了被稱為球滴的傳統技術的封裝類型,這種工藝是在芯片的I/O上形成焊球,焊球的尺寸大小為從150μm到200μm。

圖5. 球滴工藝

“當你縮小管腳時,你需要同步縮減焊球的大小。焊球的尺寸有一定限制,“STATS ChipPAC的Pandey說。“所以模擬芯片供應商都想縮小封裝,并把更多I/O集成在器件上。突然之間,他們再也不能用焊球了,他們需要一個更小的凸塊。。”

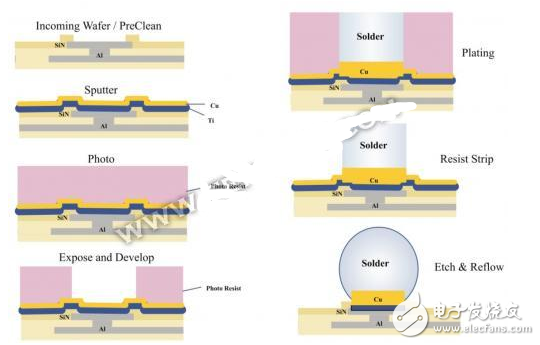

結果,許多模擬/射頻芯片制造商都從球滴技術轉移到電鍍bumping工藝上,這樣可以形成更小的管腳,但是需要更多的工藝步驟,比如電鍍。Pandey說:“工藝轉換帶來的挑戰在于,球滴工藝是一個相當快的過程,但電鍍工藝卻比較耗時。所以就對產能產生了挑戰。”

圖6. 電鍍凸點工藝

未來一段時間內,200mm晶圓bumping的產能預計仍將供不應求。過去,OSAT廠商一直不愿增加200mm bumping的產能,但是現在,有些廠商正在改變方向,并計劃在2018年增加更多產能。

在2019年,模擬/射頻芯片制造商可能會從電鍍凸塊遷移到銅柱凸塊。今天許多數字芯片也在使用銅柱凸塊,這意味著未來這種技術可能會面臨瘋狂的爭奪。

某些封裝類型供不應求

如上所述,當前市場上的CSP和RF模塊供應緊張。其它封裝類型的需求也很高。TechSearch的Vardaman表示:“晶圓級封裝的強勁增長仍在持續,我們還看到系統級封裝的增長,以及汽車IC封裝的增長。”

扇入和扇出型等WLP封裝的需求非常強勁。 Amkor公司的Engel說:“晶圓級封裝與bumping的情況類似。 行業內200mm和300mm的整體產能緊張。目前稍有緩和,但供求關系失衡將在2018年達到頂峰,到時挑戰性會更大。”

大部分需求都集中在傳統扇出封裝,即嵌入式晶圓級BGA(eWLB)上。 新一代高密度扇出型封裝的需求也在不斷攀升中。目前,臺積電的扇出型封裝技術已經被蘋果采用。日月光、Amkor、STATS ChipPAC等公司也正在推出新一代扇出工藝。

令人驚訝的是,QFN-一種較舊但可靠的封裝類型-需求也很火爆。分析師認為,英飛凌、恩智浦、Microchip、Silicon Labs、意法半導體和TI是推動QFN需求的主要動力。

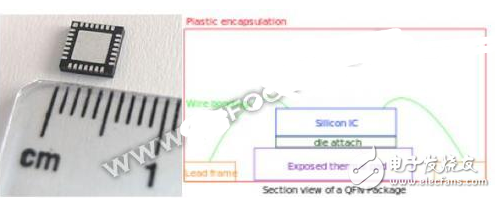

QFN和四方扁平封裝(QFP)屬于引線框封裝類型。引線框是由封裝引線和外框的金屬框架。硅片被綁定在框架上,引線通過細線連接到管腳上。

STATS ChipPAC公司的Pandey表示:“QFN是目前最便宜的封裝類型,QFN雖然便宜,但它仍然允許你做一些布線工作。”

圖7. QFN封裝

QFN的驅動力主要來自兩個市場 - 汽車和物聯網(IoT)。 他說:“我們現在開始發現,QFN正在逐漸走向供需失衡,QFN的需求無處不在。”

更加雪上加霜的是,三星在最新的智能手機上大量采用了QFN封裝。此外,三星智能手機更多采用了WLP封裝,但是由于上一代智能手機出現了各種各樣的問題,三星決定選擇更加可靠穩定的QFN取代WLP封裝,以保證手機的可靠性。

相比之下,蘋果在其最新的智能手機中使用了更多的WLP,包括扇入和扇出兩種封裝。

同時,QFN的強勁需求正在影響用于制造這些封裝的組件供應,即引線框。Amkor公司引線框產品高級總監Prasad Dhond表示:“QFN需求強勁,但在可控范圍內。自2017年第一季度以來,部分供應商的引線框出現供應緊張局面。由于產能短缺,使用特定粗糙處理的引線框的交付時間一再拉長。由于銅原料短缺,其他引線框架供應商已經推遲了交貨時間。”

圖8. 引線框例子,精密沖壓、高質量電鍍、光刻

引線框的困境

可以肯定的是,引線框業務也正在發生一些變化。SEMI表示,目前市場上有40多家引線框供應商,其中包括一些規模在1000萬美元至4000萬美元范圍內的小型供應商。較大的引線框供應商包括ASM太平洋科技、昌華、海星DS、三井、新光和SDI。

SEMI表示,總體而言,2017年IC封裝的引線框單位出貨量預計同比2016年增長10%。SEMI的分析師Dan Tracy表示:“可以肯定地說,2018年以后,引線框的單位出貨量的增長率會降低到低至中等的個位數。”

引線框業務利潤較低,并且經歷了一些動蕩時期。以下是該行業最近發生的一些事件:

2016年,全球最大的引線框供應商住友金屬礦業(Sumitomo Metal Mining)因為利潤率下滑以及面臨來自中國的激烈競爭的雙重壓力而退出了這一行業。 去年,***的昌華收購了住友的主流引線框產品。另一家***供應商Jih Lin則從住友公司購買了功率半導體引線框產品。

2017年,引線框供應商無法獲得足夠的用于制造IC封裝引線框所需的銅合金材料。

然后,日立、科比、三菱和其他銅合金供應商已經將大部分生產從引線框產品轉移到了更高利潤率的連接器產品上。

總而言之,引線框供應商和他們的客戶都將面臨產能不足的挑戰。SEMI公司的Tracy說:“用于引線框的銅合金存在供應問題。所以引線框制造商和他們的客戶都面臨更長的交付時間。”

引線框供應商需要大量的銅合金材料來制造IC封裝的引線框。不過,最近,OSAT廠商對精細間距的QFN封裝產生了強烈的需求,這種封裝對銅的需求更少。 “總體而言,半導體封裝消耗的銅合金數量一直在下降,”Tracy說。 “雖然整體引線框出貨單位仍然在增長,但更小、更薄的QFN封裝的趨勢會導致銅合金消耗量更少。”

綜合考慮這些問題,2017年,引線框供應商一直備受壓力。“從2016年底開始,我們看到引線框市場出現回升。當進入2017年第二季度時,我們發現市場需求突然迅速增加,”ASM太平洋科技集團首席運營官兼執行副總裁Stanley Tsui說,這家公司是設備、引線框和其他產品的供應商。Tsu也是ASM太平洋科技公司物料業務部門的首席執行官。

大概在2017年第二季度,銅材料供應商開始將他們的產品從引線框轉移到連接器產品,導致引線框的交貨時間延長。“這種舉動導致整個供應鏈非常緊張。”Tsui說。“該行業開始爭奪原銅產能。”

引線框的傳統交貨時間為三到四周。分析師指出,到了2017年年中,引線框的平均交貨時間大約延長到了10到12周,這種局面導致了市場的“恐慌性買入”。

“在第二季度和第三季度開始的時候,我們的交貨時間已經延長到了12到16周,有些個別產品的交付時間是20周,那是用在一個獨特工藝上的產品,“Tsui說。“當我們進入第四季度時,市場平靜了一些。現在,我們已經回到了6-8周的水平,有些產品是4到6周。”

目前,引線框市場情況比較復雜。Mitsui High-tec的法律小組經理Kenji Okuma在一封電子郵件中表示:“由于汽車應用的推動,對引線框的需求比以前要高。Mitsui是目前全球最大的引線框供應商,生產各種引線框架,包括用于各種應用的超細間距產品。”

引腳框和其他產品供應商SDI公司營銷和銷售部副總裁James Cheng表示:“總體來說,引線框目前的供求情況比較緊張。”

Cheng和其他人認為,更大的問題是銅合金材料的供應。SEMI表示,從供應商角度來看,引線框廠商獲得銅合金的交貨期是40到50天,連接器廠商是30到40天。

Cheng說,日本和德國的供應商生產的銅材料質量更高,但是這些產品“供應非常緊張并難以獲得”。“它們需要更長的交貨期。同時,供應商也提高了價格。”

中國也生產銅合金。雖然中國的供應商有足夠的產能,但是它們的質量有時候不符合標準。 他說:“中國的低端銅供應商無法達到一定的質量要求。”

設備方面的情況

除了某些封裝類型和引線框供應緊張之外,OSAT廠商還擔心用于制造IC封裝的設備的交付時間。

一些設備的交付時間還算正常,但是有一些設備的交付時間正在延長。比如,全球最大的電焊機供應商Kulicke&Soffa最近宣布電焊機的交貨時間為五周,比正常情況延長了兩周。

不過,K&S發現,用于功率集成電路的楔形鍵合機訂單猛增。濺射設備和其他系統的交貨時間也正在延長。

那么,年底將至,2018年的情況會如何演變?預測未來是困難的,但封裝供應鏈的短缺預計將至少持續到2018年上半年。

目前,供應商們正在采取觀望的態度。ASM太平洋科技公司的Tsui說:“在下一波供應短缺到來之前,這段時期大家都比較冷靜。業界也有時間冷靜下來,消化庫存。然后,我們會再次等待下一次供應短缺帶來的紅利。”