眾所周知,LED光電轉換效率制約在15%~20%,其余的電能幾乎全部轉換成熱能,因此在LED產品工作時,將會產生大量的熱量。當多個LED密集排列組成路燈時,熱量的聚集效應更為嚴重。若不將此熱量盡快散出,隨之而來的熱效應將非常明顯。這將會引起芯片內部熱量聚集,導致發光波長漂移、出光效率下降、熒光粉加速老化以及使用壽命縮短等一系列問題。

本文利用有限元分析軟件ANSYS對LED路燈進行了熱分析,對其散熱結構進行了設計與優化,達到了降低制造成本又加快散熱的效果。

1 散熱器結構設計與建模

通常條件下,熱量的傳遞有3種方式:傳導、對流和輻射。因輻射散熱量非常小,所以本文主要討論傳導和對流2種傳熱方式。

在LED路燈中,熱傳導主要表現在封裝結構與散熱器中,而熱對流主要靠散熱器來體現。因此,在大功率LED路燈中,外部散熱器的結構設計非常關鍵,直接影響整個系統的散熱能力。

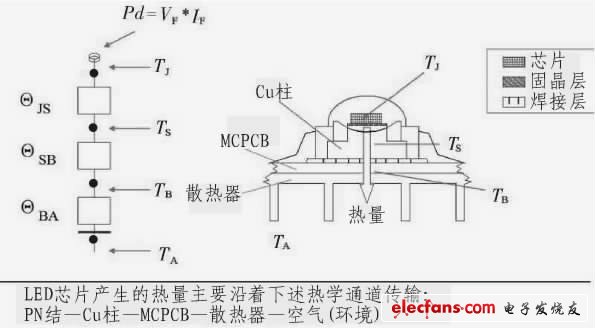

在制作LED路燈時,通常將封裝好的LED光源焊接在MCPCB上,而后MCPCB與外部的散熱器通過采用導熱粘合劑以及機械緊固件法等固定在散熱器上,如圖1所示。熱量的主要傳輸通道為:PN結-Cu柱-MCPCB-散熱器-空氣(環境)。

?

圖1 熱量傳輸通道示意圖

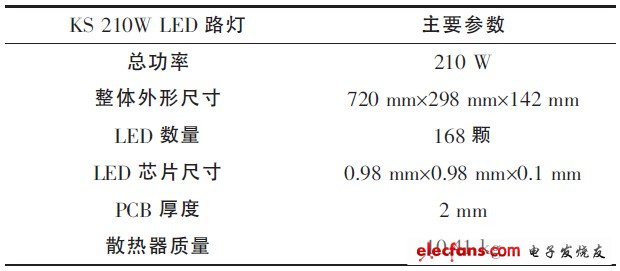

本文主要考慮散熱器對散熱的影響,采用的散熱器結構為一塊帶有很多散熱翅片的熱的良導體,通過具有一定厚度的“導熱板”固定住裝載有LED光源的MCPCB,實物如圖2所示,主要參數見表1。

?

圖2 KS 路燈實物圖

表1 路燈基本參數

?

首先,根據燈具、封裝光源等實際尺寸,在有限元模擬分析軟件ANSYS中建立模型如下。

在此模型中,考慮到燈具傳熱的主要途徑,忽略了封裝光源的引腳對散熱的影響。同時,由于封裝用的環氧樹脂熱導率只有0.2W/mK,在這里作絕熱處理。另外,假設各接觸面均為理想接觸界面,即不考慮界面熱阻。在模擬過程中,邊界條件設置如下:芯片功率為1 W,光電轉換效率設置為15%,與空氣對流系數設為5,散熱體黑度為0.5,環境溫度為25℃。

2 散熱器參數優化

現今,LED路燈散熱設計中存在以下問題:散熱翅片面積隨意設定;散熱翅片布置方式不合理;燈具散熱翅片的布置沒有考慮到燈具的使用方式,影響到翅片效果的發揮;強調熱傳導環節、忽視對流散熱環節;忽視傳熱的均衡性。這種往往導致了散熱器質量龐大,其中一部分翅片沒有發揮作用或作用很有限。

2.1 參數優化實驗一

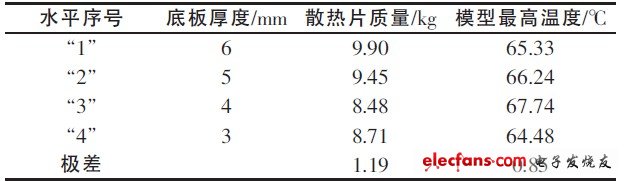

本文利用正交試驗對散熱片結構中的底板厚度、翅片厚度、翅片間距、翅片高度4個因素進行了優化設計。把以上影響散熱片散熱性能的4個參數作為因素,每個因素取4個水平,以模型質量和最高溫度為指標,采用正交表L16(44)模擬實驗,結果如表2所示。

表2 正交試驗結果表

?

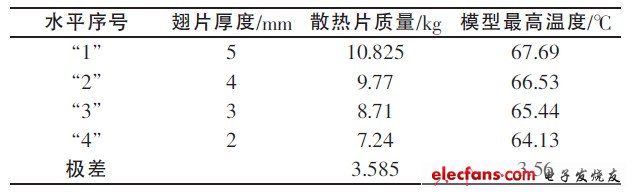

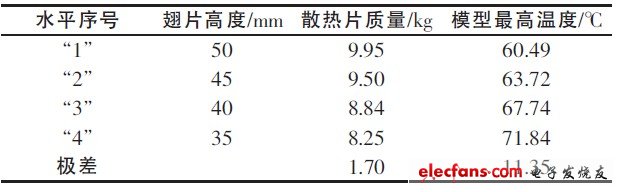

根據正交試驗表中的數據,將以上四因素對試驗指標的極差進行統計,結果見表3~表6。表中數據顯示對散熱片質量的影響由大到小的因素依次為:翅片厚度、翅片間距、翅片高度、底板厚度;對模型最高點溫度的影響由大到小的因素依次為:翅片間距、翅片高度、翅片厚度、底板厚度。

表3 翅片厚度對試驗指標的極差分析表

?

表4 翅片間距對試驗指標的極差分析表

?

表5 翅片高度對試驗指標的極差分析表

?

表6 底板厚度對試驗指標的極差分析表

?

從試驗結果分析可得出,在設計大功率LED翅片式散熱結構時,為了得到更好的散熱效果,應使翅片厚度和翅片間距盡可能小,但實際上這些值又不能無限小。首先,由于自然對流達到熱平衡的時間較長,所以自然對流散熱器的基板及齒厚應足夠,以抗擊瞬時熱負荷的沖擊。其次,翅片間距減小,翅片數量增加,會導致靜壓下降。若翅片數量過多過密,則會降低空氣流速,相反會使散熱片的散熱效率降低。

另外,在實際中,因美觀與一些特定的環境要求,會對燈具整體高度有所限制。這樣就限定了散熱器的高度,而散熱器的高度是底板與翅片高度之和。若增加底板厚度則散熱片的高度就要降低。在整個散熱結構中,底板的主要功能是將燈具內部光源產生的熱量導出,再有外部的翅片散發掉。因此,選取合適的底板厚度和翅片高度也是加快散熱的有效途徑。

2.2 參數優化實驗二

在現有LED路燈散熱結構中,多采用導熱板方式,即一定厚度的底板作為均溫板,先把熱源均溫掉;這部分主要起到熱傳導的作用,將LED產生的熱量從燈具內部導出。再借由外部翅片將熱量散發出去。然而外部翅片散熱機理,即在何種形態以及比例下散熱效果會最佳,沒有發現對此類問題的進一步研究與優化。

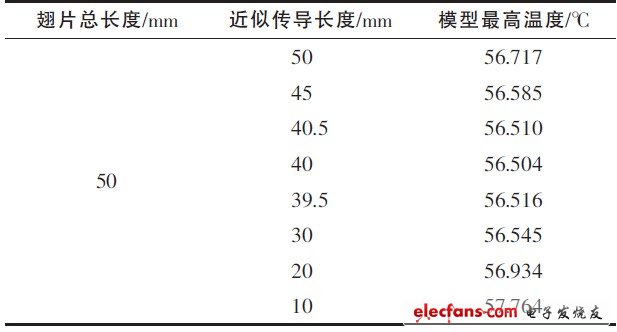

為了說明傳導與對流對散熱的影響,本文利用ANSYS對單個LED的散熱過程進行了分析。整個試驗過程中,總的長度是不變的。整體散熱過程是熱傳導與對流相互作用的結果,為了說明各自的影響,姑且將翅片劃分為傳導部分與對流部分來分析。試驗中,將假設的非傳導部分細化,以增加其對流面積。利用ANSYS對單個LED下總散熱柱的長度為50 mm的模型進行了熱分析,結果見表7。

表7 溫度與“傳導長度”的關系表

?

由以上結果可知,并不是“傳導長度”越長,溫度就越低;因為“傳導長度”越長,相應的對流并不是最好的,在整個散熱過程中,這兩者相互制約,只有在兩者選取都非常合理的時候,才能得到最佳的效果。正如此試驗中選取的“傳導長度”為40mm時,得到了最低溫度56.504℃,如圖4所示。

?

圖4 最佳“傳導長度”溫度分布圖

2.3 結果驗證

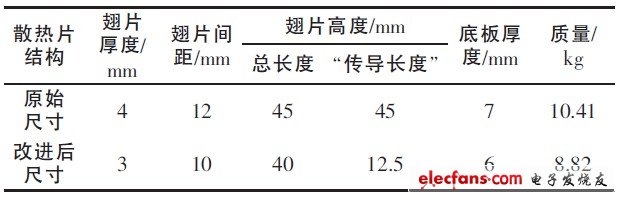

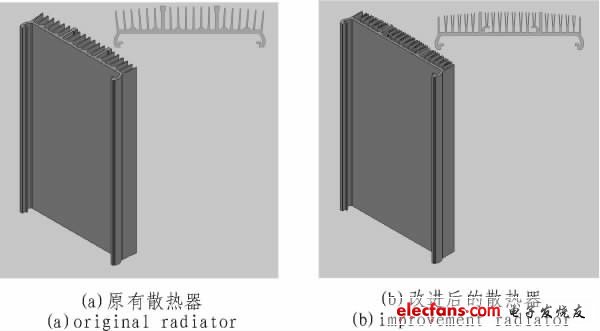

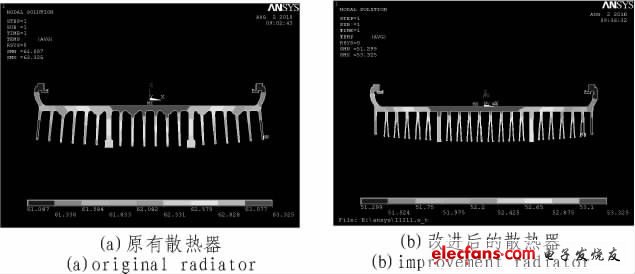

結合以上試驗分析結果,在充分考慮LED路燈產品的外觀、散熱片質量、強調熱傳導與對流散熱環節的平衡等因素后,對LED路燈產品的散熱片結構進行了優化設計。由表8可知,參數優化后的結構首先減小了散熱器的質量,其質量由10.41kg下降為8.82 kg,比原有的減小了15.3%。圖5為散熱器改良前的結構圖。

表8 改進結構前后參數對比表

?

?

圖5 散熱器結構圖

利用ANSYS分析軟件和紅外熱像儀對兩種產品進行了熱分析和實測,其結果分別如下圖6、圖7所示。

?

圖6 ANSYS 熱分析溫度場分布圖

?

圖7 散熱器實物與紅外實測圖

由上圖可知,利用ANSYS分析的結果,溫度由63.325℃降為53.325℃,降幅為10℃;而實測結果的溫度則由66.7℃下降為54.8℃。降幅為11.9℃。模擬結果中溫度分布與實測溫度分布基本相符,溫度范圍稍小于實測溫度范圍,這主要是由于模擬過程中忽略了界面熱阻、芯片與管殼粘接材料的熱阻以及MCPCB與散熱器之間粘接材料的熱阻。

3 結論

對于由多個大功率LED密集排列組成的路燈,其更多的熱量需要從芯片結區有效地消散掉,因此大功率LED路燈的熱管理問題對于LED散熱技術是一個挑戰。

本文首先根據現有LED路燈產品建立起了基于熱傳導/熱對流的有限元模型,利用ANSYS對其散熱結構進行了熱分析:另外,通過兩種優化試驗,分析了不同結構參數對質量與熱分布的影響,同時著重研究了熱傳導與熱對流兩種散熱方式對散熱的影響,最終得出了一個較為理想的優化結果。優化后的結構經軟件模擬與實測結果顯示,改進后的散熱器質量比原有散熱器降低了約15.3%;同時,溫度較原始模型有較大的下降,降幅達到了11℃以上;這為以后散熱器的設計提供了一個指導方向。