1 引言

振弦式傳感器是一種基于鋼弦振動原理的力學傳感器,可測量壓力、拉力和位移等物理參量。在土木工程和建筑領域中獲得廣泛應用。振弦式傳感器因制造工藝所致,其產品性能參數離散性很大,難以按一個標準化流程生產出性能參數統一的批量產品。在生產調試過程中。傳統的調試方法多是用一臺測頻儀接在傳感器上(有條件的廠家還接一臺李沙育圖形顯示器),一邊調整鋼弦,一邊觀察測頻儀的讀數(和李沙育圖形),調試人員憑經驗判斷調試質量。為了穩定產品質量,需要一種具有一定智能的調試儀器代替目前的人工方法。這里給出一個具有一定智能功能的調試系統的設計與實現方法。

2 系統設計

振弦式傳感器的調試過程:將一臺測頻儀接在傳感器上,為傳感器提供激勵信號并檢測其輸出頻率,同時,可將一臺李沙育圖形顯示器也

接在傳感器上用以觀察輸出波形;接通儀器電源,傳感器開始工作,調試人員根據測頻儀測得的頻率用鉗子拉著鋼弦調整其松緊度以改變傳感

器輸出頻率;根據波形的持續時間判斷是否有“碰弦”現象,通過拉緊鋼弦或改變鋼弦的高度排除“碰弦”;根據波形的圓滑和干凈程度判斷

鋼弦是否有“擰麻花”現象,然后重新繃弦或用鉗子將鋼弦擰順。可見,這種人工調試法基本上沒有可操作的量化指標,調試質量全由調試人

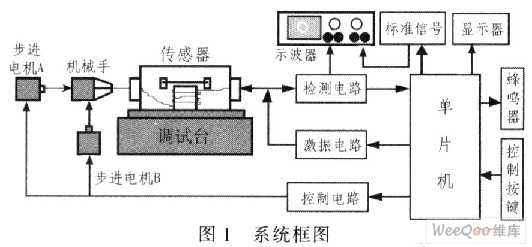

員的經驗和熟練程度決定,難以保證產品質量和參數的一致性。為減少調試過程中的主觀因素,提高產品的質量和參數的一致性,設計一個智能調試系統,系統框圖如圖1所示。

系統的工作流程:(1)將傳感器同定在調試臺上,用機械手(夾具)將鋼弦拉直繃緊;(2)將調試系統兩根測試線與傳感器的輸出線相連,將示波器與調試系統相連;(3)通過控制鍵盤向單片機輸入標定頻率值和誤差允許范同值、標定波形持續時間(以毫秒計)及其誤差允許范圍;(4)按下“調試”鍵開始調試。

系統不停地(或間歇地)激勵傳感器,使傳感器輸出頻率信號,檢測電路對信號進行放大、整形等調理,然后送單片機算出頻率值并與設定值比較,若在誤差范圍之外,則單片機輸出控制信號驅動步進電機A帶動機械手沿鋼弦拉直方向移動,以調整鋼弦的松緊度,直到頻率值落在誤差范圍內。

頻率調好后,看鋼弦振動持續時間是否達標。在檢測電路中,有一個信號幅度檢測電路,當信號幅度低于設定值時,它會輸出一個觸發信號通知單片機.單片機據此可算出波形的持續時間,也就是鋼弦振動持續時間,如果該時間小于設定值,則將結果顯示在顯示屏上,并驅動蜂鳴器報警,直到找出問題。

波形毛刺的多少和大小反映波形的圓滑程度。自動判斷該指標較困難,需將模擬波形進行A/D轉換,然后對樣值進行曲線擬合,根據樣值點的誤差和個數得出最后結論;也可用肉眼觀察判斷。

如波形不圓滑,則單片機自動控制步進電機B使機械手做一定度數的轉動(一般±51°即可)或按控制鍵控制,直到滿意為止。上述調試步驟一般需重復1~2次,完成后就可固定鋼弦,結束傳感器的調試工作。整個調試流程如圖2所示。

3 系統實現

圖中的標準信號產生電路實際上是一個頻率可變的正弦信號發生器,用來產生與傳感器頻率相同(或成一定比例)的正弦信號,用以顯示李沙育圖形,一般可用函數器件構成,如ICL8038、XR2206和MAX038等。

其中ICL8038器件可輸出方波、正弦波和三角波,具有精度高,頻率范圍大等特點。系統選用ICL8038輸出變化范圍500 Hz~6 kHz的正弦波,實際應用證明性能良好。圖3為ICL8038的典型應用電路。若采用普通51系列單片機(MCU),如AT89C52、AT89C51 等,則需外加A/D轉換器才能進行圓滑程度的自動檢測。

顯示屏用LED或LCD均可。系統采用串行控制帶背光的14位LCD顯示模塊(LCM141),不僅簡化電路,還節省MCU的端口線,使用效果良好。該系統在實現上的難點除了上述的波形自動判別外,還有對測試臺上兩個電機的控制。為了提高測量精度,要求機械手的移動精度小于0.1mm、轉動精度小于0. 1°這就必須在步進電機與機械手之間加裝減速機構;另外要注意調整測量的時序配合,一次調整測量后至少要延遲3 s再進行下次的測量。

4 結束語

振弦式傳感器是土木工程質量監測中的一個關鍵部件,其質量的好壞直接影響監測精度。為了克服因制造工藝導致的產品性能參數離散性大,每個傳感器都需要單獨調試和標定的缺點,改善靠人工調整鋼弦,憑調試人員經驗判斷調試質量的傳統調試方法,提高產品質量,設計了一個智能調試系統。該系統主要南帶機械手的調試臺、示波器、激勵電路、檢測電路、控制電路、顯示電路和MCU等要素組成。試驗表明,系統運行正確,縮短了調試時間,提高了產品質量,具有較高的實用價值。