1 前言

作為電動(dòng)汽車的能量存儲(chǔ)部件, 電池的功率密度、儲(chǔ)電能力、安全性等不僅決定著電動(dòng)車的行駛里程和行駛速度, 更關(guān)系到電動(dòng)車的使用壽命及市場前景。目前, 電池在實(shí)際使用中普遍存在的問題是電荷量不足, 一次充電行駛里程難以滿足實(shí)用要求。

另外, 用可測得的電池參數(shù)對電池荷電狀態(tài)( SOC,S tate- O f- Charge)作出準(zhǔn)確、可靠的估計(jì), 也一直是電動(dòng)汽車和電池研究人員關(guān)注并投入大量精力的研究課題。因此有必要建立動(dòng)力電池測試平臺(tái), 利用該平臺(tái)對電池相關(guān)參數(shù)進(jìn)行全面、精確的測量, 實(shí)現(xiàn)電池性能試驗(yàn), 工況模擬和算法研究, 確定最合理的充放電方式及更為精確的SOC 估算方法, 從而合理的分配和使用電池有限的能量, 盡可能延長電池的使用壽命, 進(jìn)一步降低電動(dòng)汽車的整車成本。與以往的電池測試系統(tǒng)相比, 該測試平臺(tái)可全面監(jiān)測電池相關(guān)參數(shù), 并加入充放電能量的計(jì)量, 可從能量的角度對電池的性能進(jìn)行描述, 從能量狀態(tài)( SOE,Sta te- O f- Energy)的角度對電池的使用效率進(jìn)行分析。系統(tǒng)硬件電路具有電池過電壓、欠電壓保護(hù)及均衡功能, 可對單體電池進(jìn)行監(jiān)視和保護(hù), 減小電池間的不一致性。在充放電設(shè)備與上位機(jī)之間建立通信, 控制充電機(jī)按照編程指令改變控制策略和輸出電流, 檢驗(yàn)充放電電流大小、方式和環(huán)境條件對電池的電荷量及使用壽命的影響。

2 測試平臺(tái)結(jié)構(gòu)

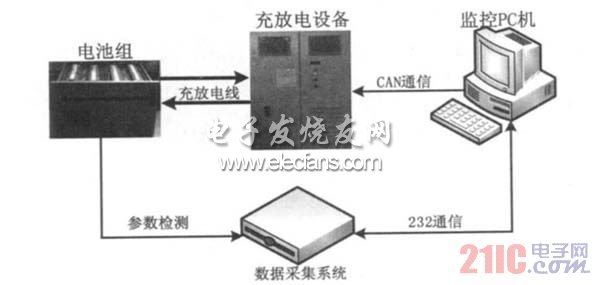

測試平臺(tái)的結(jié)構(gòu)如圖1所示, 以單片機(jī)為核心的電池?cái)?shù)據(jù)采集系統(tǒng)直接對電池組的單體電壓、總電壓、溫度、電流、充放電容量、充放電能量等信息進(jìn)行精確測量, 并通過RS232總線將數(shù)據(jù)發(fā)送到上位機(jī)。由微型計(jì)算機(jī)構(gòu)成的上位機(jī)監(jiān)控系統(tǒng), 實(shí)時(shí)顯示并記錄接收到的測試數(shù)據(jù), 對數(shù)據(jù)進(jìn)行分析, 監(jiān)控測試系統(tǒng)工作狀態(tài)。另外可根據(jù)具體的實(shí)驗(yàn)要求,控制充放電設(shè)備按照編程指令輸出電流, 模擬電池在某些特定條件下的使用情況。充放電設(shè)備實(shí)現(xiàn)電池組的充放電, 完成電池和電網(wǎng)之間能量的雙向流動(dòng), 與監(jiān)控PC 機(jī)通過CAN 通信, 可接收監(jiān)控PC機(jī)的編程控制指令。文中主要完成數(shù)據(jù)采集系統(tǒng)、上位機(jī)監(jiān)控系統(tǒng)的設(shè)計(jì)并實(shí)現(xiàn)各部分之間的實(shí)時(shí)通訊。

圖1 平臺(tái)結(jié)構(gòu)圖

用戶評論

共 0 條評論