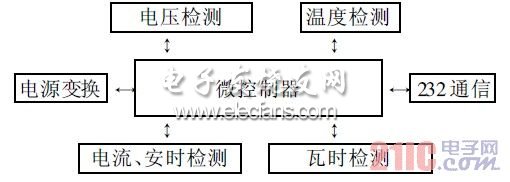

數據采集系統硬件結構如圖2所示, 主要包括以下幾個模塊: 微控制器、電源模塊、電流及安時檢測模塊、瓦時檢測模塊、電壓檢測模塊以及通信接口電路。

圖2 硬件結構圖

微控制器采用的是MC9S12DT128B 芯片, 該芯片具有串行接口、CAN 控制器等豐富的外圍資源,只需加入電平轉換電路即可實現與上位機之間的232通信。本設計使用數字溫度傳感器DS18B20來實現溫度檢測, 它支持1- w ire總線協議, 可利用單片機的一個端口來讀取多個檢測點的數字化溫度信息, 擴展方便。

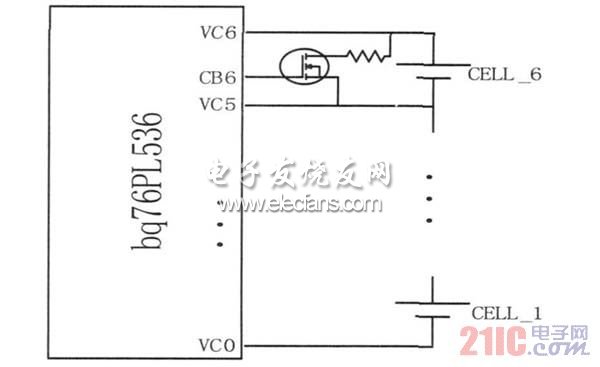

電壓檢測采用bq76PL536 芯片, 它同時檢測3到6節電池, 測量的單只電池的電壓范圍為1~ 5V。

該芯片由所測電池直接供電, 供電電壓范圍為5. 5~ 30V。為了保證芯片在所測電池少于3 節時仍能正常工作, 電路中外接9V 的直流電源。在電池總電壓小于9V 時, 采用外部供電。該芯片具有電池過電壓, 欠電壓保護功能, 電壓閾值及檢測延遲時間這些保護參數可通過程序寫入。當某節電池的實際情況超過設定的安全閾值范圍時, 芯片中電池故障寄存器相應字節置位, 從而通知充電機動作, 防止電池過充或過放。在芯片外圍, 有MOS管與電阻構成的均衡電路, 芯片的CBx管腳可以控制MOS管的導通與關斷, 如圖3所示。通過軟件設置, 當程序判斷出某節電池需要均衡時, 該電池對應的CBx 管腳被置位, 這時與CBx 相連接的MOS管導通, 均衡電路啟動。

圖3 均衡電路

CS5460A 芯片能夠精確檢測和計算有功電能、瞬時功率、IRM S和VRM S, 本系統用兩片CS5460 分別檢測電流、安時和瓦時。其中一片CS5460 采用分壓電阻檢測電壓, 分流器檢測電流, 通過軟件設置,它在每秒鐘內對電壓、電流信號采樣4000次, 并計算出瞬時功率。通過4000次功率的累計, 芯片可自行計算出這一秒鐘內的能量值, 即?? 瓦時 。另外一片CS5460將通過電壓測量通道測量恒壓源信號,電流測量通道測量分流器信號, 這樣測得的數值為電流與時間的積分, 即電池電量的計量單位?? 安時 , 可用于SOC 的計算。

4 系統軟件設計

數據采集系統軟件分為主程序、電流檢測及安時檢測、瓦時檢測、電壓檢測、溫度檢測以及RS232程序。系統上電后, 主程序開始運行。首先進行系統初始化, 之后進入主循環, 然后循環調用其他子程序模塊, 完成各個參數的采集、通訊等功能。

上位機監控軟件在VC + + 6. 0 編程環境下完成, 整個應用程序采用模塊化和結構化模式: 各個程序模塊分別設計, 然后用最小的接口組合起來, 控制明確地從一個程序模塊轉移到下一個模塊。該監控系統包括:

數據顯示: 實時顯示電池數據采集系統所檢測到的電池總電壓、單體電壓、電流、充放電總容量、充放電總能量、溫度等信息, 將接收到的數據按時間先后順序存儲到access形式的數據庫中。讀取已存儲的access庫, 以列表的形式在界面上顯示數據。

參數設置及校準: 在數據采集系統上電后, 通過RS232接口和PC 之間的通訊, 根據事先設定的通信協議, 對電池的信息進行修改, 或對芯片進行軟件校準等。

數據處理: 分析收到的電壓、溫度數據, 計算出最高、最低電壓/溫度, 及其位置信息, 并實時顯示。

另外數據采集系統已實現電池容量變化的實時計算, 但實際應用場合, 通過電流積分來進行SOC 估算存在累計誤差, 所以需要定期修正。在上位機程序中, 有預留的模塊添加用于SOC 修正的代碼。在進行SOC 估算的實驗時, 可根據實時收到的電池相關參數, 結合程序事先設置好的修正方法, 實現SOC在線估算。

充放電設備控制: 在上位機程序中有預留的模塊用于添加充放電設備的控制程序, 使電池的電壓、溫度、充放電容量、充放電能量等相關參數都能參與電池的充放電控制和管理。在電池充放電過程中,上位機分析收到的電池狀態和信息, 同時判斷電池組中所有電池是否發生過充電、過放電或過溫, 由于充放電設備與上位機之間存在CAN 通信, 會及時按照上位機的程序指令動作。這種控制模式可以方便的用于電池組充放電策略的研究, 上位機按照預先設定好的控制策略計算出充放電設備的電壓、電流控制值, 并發送給充放電設備使其動作。同時這種控制模式也可以模擬電動汽車的實際運行情況, 提高了充放電設備的智能化水平, 簡化了充電工作人員設置充電參數等繁瑣的工作, 使得充電機具有了更好的適應性, 充電機只需要得到上位機提供的指令就能實現安全充電。

用戶評論

共 0 條評論