SMT(Surface Mounted Technology)是一項綜合的系統工程技術,其涉及范圍包括基板、設計、設備、元器件、組裝工藝、生產輔料和管理等。隨著SMT技術的產生、發展,SMT在90年代得到迅速普及,并成為電子裝聯技術的主流。其密度化,高速化,標準化等特點在電路組裝技術領域占了絕對的優勢。對于推動當代信息產業的發展起了重要的作用,并成為制造現代電子產品必不可少的技術之一。

有兩類最基本的工藝流程,一類為錫膏回流焊工藝,另一類是貼片—波峰焊工藝。在實際生產中,應根據所用元器件和生產裝備的類型以及產品的需求選擇不同的工藝流程

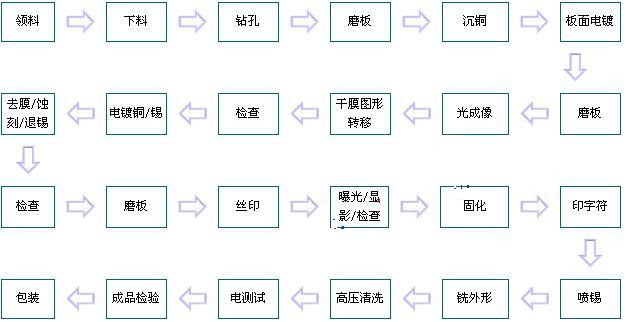

SMT流程介紹:由于SMA有單面安裝和雙面安裝,元器件有全部表面安裝及表面安裝與通孔插裝的混合安裝;焊接方式可以是再流焊、波峰焊、或兩種方法混合使用,目前采用的方式有幾十種之多,下面僅介紹通常采用的幾種形式。

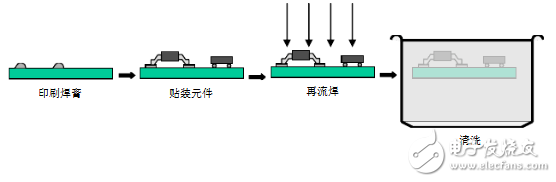

錫膏—回流焊工藝,該工藝流程的特點是簡單,快捷,有利于產品體積的減小。焊錫膏的印刷是SMT中第一道工序,焊錫膏的印刷涉及到三項基本內容——焊錫膏,模板和印刷機,三者之間合理組合,對膏質量地實現焊錫膏的定量分配是非常重要的,焊錫膏前面已說過,現主要說明的是模塊及印刷機。

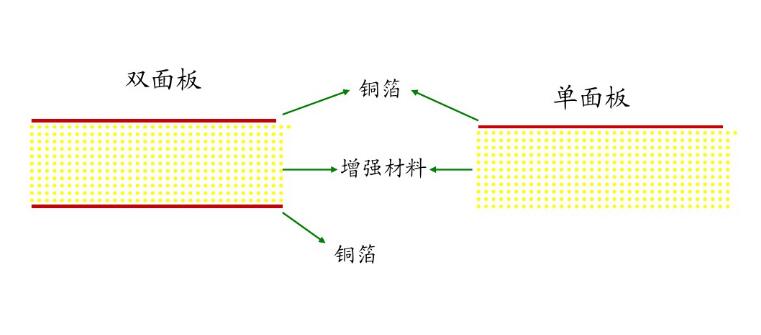

表面安裝組件的類型:

1.全表面安裝(Ⅰ型):

1)單面組裝:來料檢測 --》 絲印焊膏(點貼片膠)--》 貼片 --》 烘干(固化) --》 回流焊接 --》 清洗 --》 檢測 --》 返修

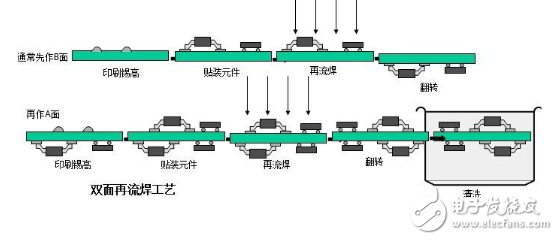

2)雙面組裝:

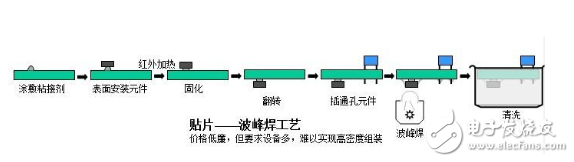

貼片-波峰焊工藝,該工藝流程的特點是利用雙面板空間,電子產品的體積可以進一步減小,且仍使用通孔元件,價格低廉,但設備要求增多,波峰焊過程中缺陷較多,難以實現高密度組裝。SMT生產中的貼片技術通常是指用一定的方式將片式元器件準確地貼到PCB指定的位置上,這個過程英文稱為pick and place ,顯然它是指吸取/拾取與放置兩個動作。近30年來,貼片機已由早期的低速度(1-1.5秒/片)和低精度(機械對中)發展到膏速(0.08秒/片)和高精度(光學對中,貼片精度±60um/4q)高精度全自動貼片機是由計算機,光學,精密機械,滾珠絲桿,直線導軌,線性馬達,諧波驅動器以及真空系統和各種傳感器構成的機電一體化的高科技裝備。

2單面混裝(Ⅱ型)

表面安裝元器件和有引線元器件混合使用,與Ⅱ型不同的是印制電路板是單面板。

來料檢測 --》 PCB的絲印焊膏(點貼片膠)--》 貼片 --》 烘干(固化)--》 回流焊接 --》 清洗 --》 插件 --》 波峰焊 --》 清洗 --》檢測 --》 返修

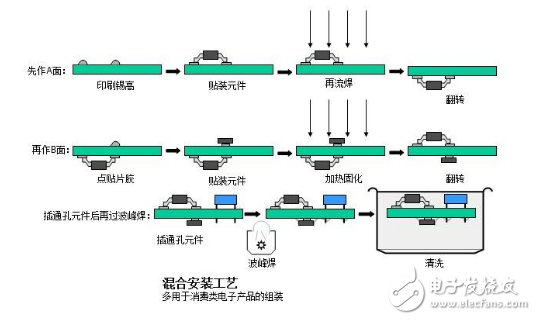

混合安裝,該工藝流程特點是充分利用PCB板 雙面空間,是實現安裝面積最小化的方法之一,并仍保留通孔元件價低的特點。

3)雙面混裝 (Ⅲ型)

A:來料檢測 --》 PCB的B面點貼片膠 --》 貼片 --》 固化 --》 翻板 --》 PCB的A面插件 --》 波峰焊 --》 清洗 --》 檢測 --》 返修 先貼后插,適用于SMD元件多于分離元件的情況

B:來料檢測 --》 PCB的A面插件(引腳打彎) --》 翻板 --》 PCB的B面點貼片膠 --》 貼片 --》 固化 --》 翻板 --》 波峰焊 --》 清洗--》 檢測 --》 返修 先插后貼,適用于分離元件多于SMD元件的情況 C:來料檢測 --》 PCB的A面絲印焊膏 --》 貼片 --》 烘干 --》 回流焊接 --》 插件,引腳打彎 --》 翻板 --》 PCB的B面點貼片膠 --》 貼片--》 固化 --》 翻板 --》 波峰焊 --》 清洗 --》 檢測 --》 返修 A面混裝,B面貼裝。

D:來料檢測 --》 PCB的B面點貼片膠 --》 貼片 --》 固化 --》 翻板 --》 PCB的A面絲印焊膏 --》 貼片 --》 A面回流焊接 --》 插件 --》B面波峰焊 --》 清洗 --》 檢測 --》 返修 A面混裝,B面貼裝。先貼兩面SMD,回流焊接,后插裝,波峰焊

E:來料檢測 --》 PCB的B面絲印焊膏(點貼片膠) --》 貼片 --》 烘干(固化) --》 回流焊接 --》 翻板 --》 PCB的A面絲印焊膏 --》 貼片--》 烘干 --》 回流焊接1(可采用局部焊接) --》 插件 --》 波峰

流程要素分析:

1. 絲印:

? ? ? ? ?網印刷技術是采用已經制好的網板,用一定的方法使絲網和印刷機直接接觸,并使焊膏在網板上均勻流動,由掩膜圖形注入網孔。當絲網脫開時,焊膏就以掩膜圖形的形狀從網孔脫落到的相應焊盤圖形上,從而完成了焊膏在上的印刷,首先依據對應PCB板和/或PCB制板文件提前制作絲,為絲印機印刷錫膏做準備。

制作絲時,SMT工程技術人員要結合以前的經驗/教訓,對絲制作提出具體要求,并對制作回來的絲進行符合性確認。

2.貼片:

1、線路板數據:線路板的長、寬、厚,用來給機器識別線路板的大小,從而自動調整傳輸軌道的寬度;線路板的識別標識(統稱MARK),用來給機器校正線路板的分割偏差,以保證貼裝位置的正確。這些是基本數據

2、元件信息數據:包括元件的種類,即是電阻、電容,還是IC、三極管等,元件的尺寸大小(用來給機器做圖像識別參考),元件在機器上的取料位置等(便于機器識別什么物料該在什么位置去抓取)

3、貼片坐標數據:這里包括每個元件的貼裝坐標(取元件的中心點),便于機器識別貼裝位置;還有就是每個坐標該貼什么元件(便于機器抓取,這里要和數據2進行鏈接);再有就是元件的貼裝角度(便于機器識別該如何放置元件,同時也便于調整極性元件的極性 4、線路板分割數據:線路板的分板數據(即一整塊線路板上有幾小塊拼接的線路板),用來給機器識別同樣的貼裝數據需要重復貼幾次。

5、識別標識數據:也就是MARK數據,是給機器校正線路板分割偏差使用的,這里需要錄入標識的坐標,同時還要對標識進行標準圖形錄入,以供機器做對比參考。有了這5大基本數據,一個貼片程序基本就完成了,也就是說可以實現貼片加工的要求了。

3.回流焊:

①。回流焊與溫度關系

是靠熱氣流對焊點的作用,膠狀的焊劑(錫膏)在一定的高溫氣流下進行物理反應達到SMD的焊接;因為是氣體在焊機內循環流動產生高溫達到焊接目的,所以叫“回流焊“

溫度曲線是指SMA 通過回流爐,SMA 上某一點的溫度隨時間變化的曲線;其本質是SMA在某一位置的熱容狀態。溫度曲線提供了一種直觀的方法,來分析某個元件在整個回流焊過程中的溫度變化情況。這對于獲得最佳的可焊性及保證焊接質量都非常重要。溫度曲線熱容分析如圖所示

②。錫膏與回流曲線的重要關系

錫膏特性決定回流曲線的基本特性。不同的錫膏由于助焊劑(Flux)有不同的化學組分,因此它的化學變化有不同的溫度要求,對回流溫度曲線也有不同的要求。一般錫膏供應商都能提供一個參考回流曲線,用戶可在此基礎上根據自己的產品特性優化。

它可分為4個主要階段:

1)把PCB板加熱到150℃左右,上升斜率為1-3 ℃/秒。 稱預熱(Preheat)階段。

2)把整個板子慢慢加熱到183 ℃。稱均熱(Soak或Equilibrium)階段。時間一般為60-90秒。

3)把板子加熱到融化區(183 ℃以上),使錫膏融化。稱回流(Reflow Spike)階段。在回流階段板子達到最高溫度,一般是215 ℃ +/-10 ℃。回流時間以45-60秒為宜,最大不超過90秒。

4)曲線由最高溫度點下降的過程。稱冷卻(Cooling)階段。一般要求冷卻的斜率為2 -4℃/秒。

電子發燒友App

電子發燒友App

評論