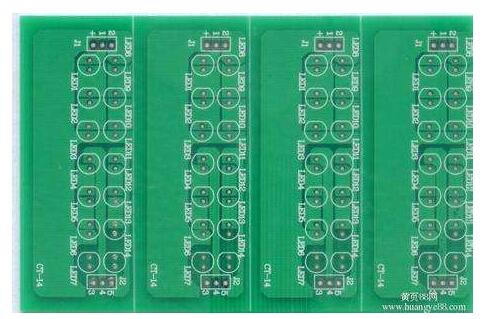

PCB蝕刻工藝流程詳解

蝕刻工藝流程為:剝膜→線路蝕刻→剝錫鉛

一、剝膜

剝膜在pcb制程中,有兩個step會使用,一是內層線路蝕刻后之D/F剝除,二是外層線路蝕刻前D/F剝除(若外層制作為負片制程)D/F的剝除是一單純簡易 的制程,一般皆使用連線水平設備,其使用之化學藥液多為NaOH或KOH濃 度在1~3%重量比。注意事項如下:

1、硬化后之干膜在此溶液下部份溶解,部份剝成片狀,為維持藥液的效果及后水洗能徹底,過濾系統的效能非常重要。

2、有些設備設計了輕刷或超音波攪拌來確保膜的徹底,尤其是在外層蝕刻后的剝膜, 線路邊被二次銅微微卡住的干膜必須被徹底剝下,以免影響線路品質。也有在溶液中加入BCS幫助溶解,但有違環保,且對人體有害。

3、有文獻指K(鉀)會攻擊錫,因此外層線路蝕刻前之剝膜液之選擇須謹 慎評估。剝膜液為鹼性,因此水洗的徹底與否,非常重要,內層之剝膜 后有加酸洗中和,也有防銅面氧化而做氧化處理者。

二、線路蝕刻

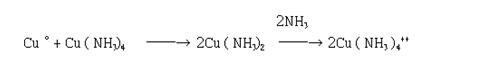

1、蝕銅的機構

(1)在鹼性環境溶液中,銅離子非常容易形成氫氧化銅之沉淀,需加入足夠 的氨水使產生氨銅的錯離子團,則可抑制其沉淀的發生,同時使原有多 量的銅及繼續溶解的銅在液中形成非常安定的錯氨銅離子,此種二價的 氨銅錯離子又可當成氧化劑使零價的金屬銅被氧化而溶解,不過氧化還 原反應過程中會有一價亞銅離子)出現。

即此一反應之中間態亞銅離子之溶解度很差,必須輔助以氨水、氨離子及空氣中大量的氧使其繼續氧化成為可溶的二價銅離子,而又再成為蝕銅的氧化劑周而復始的繼續蝕銅直到銅量太多而減慢為止。故一般蝕刻機之抽風除了排除氨臭外更可供給新鮮的空氣以加速蝕銅。

(2)為使上述之蝕銅反應進行更為迅速,蝕液中多加有助劑,例如:

a. 加速劑 Acceletator 可促使上述氧化反應更為快速,并防止亞銅錯離子的沉淀。

b. 護岸劑(Banking agent) 減少側蝕。

c. 壓抑劑Suppressor 抑制氨在高溫下的飛散,抑制銅的沉淀加速蝕銅的氧化反應。

2、設備

(1)為增加蝕速故需提高溫度到48℃以上,因而會有大量的氨臭味彌漫需做適當的抽風,但抽風量太強時會將有用的氨也大量的抽走則是很不 經濟的事,在抽風管路中可加適當節流閥以做管制

(2)蝕刻品質往往因水池效應(pudding)而受限,(因新鮮藥液被積水阻撓,無法有效和銅面反應稱之水池效應)這也是為何板子前端部份往往有over etch現象, 所以設備設計上就有如下考量:

a. 板子較細線路面朝下,較粗線路面朝上。

b. 噴嘴上,下噴液壓力調整以為補償,依實際作業結果來調整其差異。

c. 先進的蝕刻機可控制當板子進入蝕刻段時,前面幾組噴嘴會停止噴 灑幾秒的時間。

d. 也有設計垂直蝕刻方式,來解決兩面不均問題,但國內使用并不多 見。目前國內有科茂公司之自制垂直蝕刻機使用中。

3、補充添加控制

自動補充添加 補充液為氨水,通常以極為靈敏的比重計,且感應 當時溫度(因不同溫度下 比重有差),設定上下限,高于上限時開始添加氨水,直至低于下限才停止。此 時偵測點位置以及氨水加入之管口位置就非常重要,以免因偵測delay而 加入過多氨水浪費成本(因會溢流掉)

4、設備的日常保養

(1)不使蝕刻液有sludge產生(淺藍色一價銅污泥),所以成份控制很重要-尤 其是PH,太高或太低都有可能造成。

(2)隨時保持噴嘴不被堵塞。(過濾系統要保持良好狀態)

(3)比重感應添加系統要定期校驗。

三、剝錫(鉛)

不管純錫或各成份比的錫鉛層,其鍍上的目的僅是抗蝕刻用,因此蝕刻完畢后,要將之剝除,所以此剝錫(鉛)步驟僅為加工,未產生附加價值。但以下數點仍須特別注意,否則成本增加是其次,好不容易完成外層線路卻在此處造成不良。

(1)一般剝錫(鉛)液直接由供應商供應,配方有多種有兩液型,也有單液型,其剝除方式有半溶型與全溶型,溶液組成有氟系/H2O2,HNO3/H2O2等配方。

(2)不管何種配方,作業上有以下潛在問題:

a.攻擊銅面。

b.剝除未盡影響后制程。

c.廢液處理問題 。

所以剝錫(鉛)步驟得靠良好的設備設計,前制程鍍錫(鉛)厚度控制及藥液藥效的管理,才可得穩定的品質。外層線路制作完成之后,進行100%檢測工作。

判斷蝕刻狀況好壞的依據

1、突沿

2、側蝕

3、蝕刻系數因子

4、過蝕

5、蝕刻表面光潔度

6、線間距是否清晰

隨著電子產品的微型化,使得線路板的線路向細線路、高密度、細孔徑方向走,給蝕刻工藝提出了更高的要求。