1 前言

目前,國內廣大印制電路板制造企業所開展的工作僅局限于高速邏輯信號傳輸類電子產品所需的低、中頻多層印制電路板的研究、開發與制造。其所選用的主要印制基板材料,大多為適合低、中頻信號傳輸用環氧樹脂類絕緣介質材料。

鑒于高頻信號傳輸的特殊性,其主要將涉及到各類微波功能基板多層化制造技術、平面埋電阻制造技術、層間絕緣介質厚度控制技術、多層微波印制板各層間圖形高重合度技術、各類微波介質材料孔金屬化互連制造技術以及三維數控加工技術。這些,都是目前國內印制電路行業尚未實現的技術,因此與國外同行存在著較大差距。

此次研究,選用Rogers 公司提供的RT/duroid6002 微波層壓板材料和Arlon 公司提供的CLTE-XT 平面電阻微波層壓板材料,開展埋電阻多層微波印制板的制造工藝技術研究,其中將不可避免的面臨多層印制板各層間的金屬化孔互連,鑒于設計需求之獨特性,需解決金屬化孔互連之反鉆孔技術。

2 多層印制板金屬化孔互連技術簡介

2.1 設計需求金屬化孔互連簡介

有源饋電網絡綜合了高性能、多功能、高可靠、低損耗、幅相一致性以及小型化、輕量化的要求,給多層微波印制板的設計和制造帶來了很大難度。為此,將不同的功能分別設計在不同的層上, 如將微帶線、帶狀線、低頻控制線等混合信號線組合在同一個多層結構中,通過多種類型金屬化孔的制造,實現直流互連。

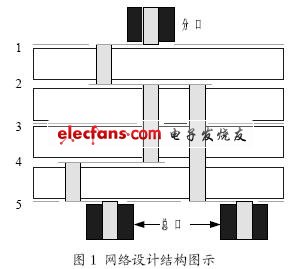

垂直互連是微波多層電路中實現不同層電路之間連接的主要方式。由圖1 可見垂直互連主要由金屬化盲孔和埋孔實現,由于工作在X 波段,且帶寬很寬,所以金屬化孔的電路優化設計非常重要。

此項技術的運用,尚屬本所印制板加工之首次。鑒于設計互連之要求,通過傳統的金屬化孔制作,結合多次層壓技術,無法實現設計互連功能。因此,反鉆孔技術的研究便成為成功與否之必然。

2.2 各類金屬化孔互連制造

此次研究,根據設計層間互連要求,需進行多次金屬化孔的制造,其中還涉及到盲孔、背靠背互連盲孔的金屬化孔制作。具體措施如下:

2.2.1 金屬化孔制作

鑒于RT/duroid6002 微波介質多層板的特點(含有PTFE),采用等離子處理新技術,隨后進行孔金屬化處理。

評判:可通過多層板制作的附連板圖形,制作金相切片,進行可靠性測試,檢驗其可靠性。

2.2.2 盲孔制作

鑒于此次設計中,提出了金屬化盲孔制造的要求,必須通過多次層壓制作才能實現。具體為:

(1)通孔金屬化孔制作;

(2)多次層壓制作。

2.2.3 背靠背互連盲孔制作

鑒于此次設計中,提出了背靠背互連盲孔制造的要求,必須通過設計層次的層壓制作、金屬化孔制作、反鉆孔制作才能實現。具體為:

(1)層壓制作;

(2)通孔金屬化孔制作;

(3)反鉆孔制作:

反鉆孔制作,是借鑒于國外先進印制板制造技術。“反鉆孔技術”的運用,是在前期金屬化孔制造的基礎上,通過反鉆孔控制深度的技術,來實現局部盲孔互聯。具體措施如下:

① 選用可控制鉆深的數控鉆床進行反鉆孔制作。

② 模版制作時,設計出3-Φ30+0.03 定位孔,中心對稱;印制板正反面設計出反鉆孔定位零位直角座標;生成反鉆孔位置座標。

③ 利用FR-4 多層板進行初步反鉆孔研究。

④ 利用RT/duroid6002 非電阻微波介質板制作多層板,進行進一步反鉆孔研究。

⑤ 制作金相切片,評判反鉆深度。

3 多層印制板反鉆孔技術研究

3.1 試驗過程簡述

(1)借助FR-4 單片(0.5mm )四張,層壓成8 層板;

(2)數控鉆孔;

(3)等離子處理、化學沉銅、全板加厚;

(4)外層圖形轉移;

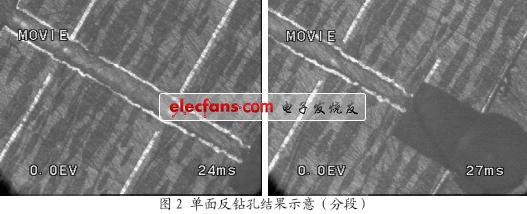

(5)反鉆孔(其中,一種座標孔僅為正面8-1-1 反鉆;另一種座標孔為正8-1-1 反8-8-1 兩面反鉆。)(原金屬化孔孔徑為Φ0.4mm ,反鉆孔為平頭Φ0.6mm);

(6)對反鉆孔板進行箭嘴反鉆孔位置標識(其中,兩面反鉆孔位置采用原版紅箭嘴進行指位;僅正面反鉆孔位置采用紅箭嘴涂黑進行指位);

(7)數銑取樣(兩面反鉆孔和單面反鉆孔,均采用五位置取樣法,依次為:左上部、左下部、右上部、右下部和中心部);

(8)灌模,制作金相切片;

(9)金相顯微鏡拍像并采集數據。

3.2 反鉆孔情況測量

3.2.1 單面反鉆孔(正面8-1-1)

位置1(左上部)

| ? | 終點 | 起點 | 單位值 | 實際值(mm) |

| 內層銅箔厚度 | 313 | 299 | 14 | 0.035 |

| 介質層厚度 | 428 | 313 | 169 | 0.4225 |

| 反鉆孔深度 | 419 | 299 | 192 | 0.48 |

位置2(左下部)

| ? | 終點 | 起點 | 單位值 | 實際值(mm) |

| 內層銅箔厚度 | 359 | 346 | 13 | 0.0325 |

| 介質層厚度 | 539 | 359 | 180 | 0.45 |

| 反鉆孔深度 | 546 | 358 | 188 | 0.47 |

位置3(右上部)

| ? | 終點 | 起點 | 單位值 | 實際值(mm) |

|---|---|---|---|---|

| 內層銅箔厚度 | 332 | 319 | 13 | 0.0325 |

| 介質層厚度 | 508 | 332 | 176 | 0.44 |

| 反鉆孔深度 | 515 | 318 | 197 | 0.4925 |

位置4(右下部)

| ? | 終點 | 起點 | 單位值 | 實際值(mm) |

|---|---|---|---|---|

| 內層銅箔厚度 | 324 | 311 | 13 | 0.0325 |

| 介質層厚度 | 505 | 324 | 181 | 0.4525 |

| 反鉆孔深度 | 511 | 317 | 194 | 0.485 |

位置5(中心部)

| ? | 終點 | 起點 | 單位值 | 實際值(mm) |

|---|---|---|---|---|

| 內層銅箔厚度 | 341 | 328 | 13 | 0.0325 |

| 介質層厚度 | 518 | 341 | 177 | 0.4425 |

| 反鉆孔深度 | 527 | 335 | 192 | 0.48 |

3.2.2 兩面反鉆孔(正面8-1-1 、反面8-8-1)

3.2.2.1 正面反鉆孔(8-1-1)

位置1(左上部)

| ? | 終點 | 起點 | 單位值 | 實際值(mm) |

|---|---|---|---|---|

| 內層銅箔厚度 | 327 | 313 | 14 | 0.035 |

| 介質層厚度 | 497 | 327 | 170 | 0.425 |

| 反鉆孔深度 | 502 | 320 | 182 | 0.455 |

位置2(左下部)

| ? | 終點 | 起點 | 單位值 | 實際值(mm) |

|---|---|---|---|---|

| 內層銅箔厚度 | 324 | 311 | 13 | 0.0325 |

| 介質層厚度 | 502 | 324 | 178 | 0.445 |

| 反鉆孔深度 | 514 | 323 | 191 | 0.4775 |

位置3(右上部)

| ? | 終點 | 起點 | 單位值 | 實際值(mm) |

|---|---|---|---|---|

| 內層銅箔厚度 | 316 | 303 | 13 | 0.0325 |

| 介質層厚度 | 486 | 316 | 170 | 0.425 |

| 反鉆孔深度 | 494 | 304 | 190 | 0.475 |

位置4(右下部)

| ? | 終點 | 起點 | 單位值 | 實際值(mm) |

|---|---|---|---|---|

| 內層銅箔厚度 | 325 | 311 | 14 | 0.035 |

| 介質層厚度 | 508 | 325 | 183 | 0.4575 |

| 反鉆孔深度 | 515 | 304 | 211 | 0.5275 |

位置5(中心部)

| ? | 終點 | 起點 | 單位值 | 實際值(mm) |

|---|---|---|---|---|

| 內層銅箔厚度 | 343 | 329 | 14 | 0.035 |

| 介質層厚度 | 521 | 343 | 178 | 0.445 |

| 反鉆孔深度 | 531 | 357 | 174 | 0.435 |

3.2.2.2 反面反鉆孔(8-8-1)

位置1(左上部)

| ? | 終點 | 起點 | 單位值 | 實際值(mm) |

|---|---|---|---|---|

| 內層銅箔厚度 | 241 | 228 | 13 | 0.0325 |

| 介質層厚度 | 228 | 46 | 182 | 0.455 |

| 反鉆孔深度 | 228 | 42 | 186 | 0.465 |

位置2(左下部)

| ? | 終點 | 起點 | 單位值 | 實際值(mm) |

|---|---|---|---|---|

| 內層銅箔厚度 | 299 | 284 | 15 | 0.0375 |

| 介質層厚度 | 284 | 102 | 182 | 0.455 |

| 反鉆孔深度 | 300 | 94 | 206 | 0.515 |

位置3(右上部)

| ? | 終點 | 起點 | 單位值 | 實際值(mm) |

|---|---|---|---|---|

| 內層銅箔厚度 | 271 | 258 | 13 | 0.0325 |

| 介質層厚度 | 258 | 78 | 180 | 0.45 |

| 反鉆孔深度 | 264 | 73 | 191 | 0.4775 |

位置4(右下部)

| ? | 終點 | 起點 | 單位值 | 實際值(mm) |

|---|---|---|---|---|

| 內層銅箔厚度 | 275 | 260 | 15 | 0.0375 |

| 介質層厚度 | 260 | 82 | 178 | 0.445 |

| 反鉆孔深度 | 275 | 75 | 200 | 0.5 |

位置5(中心部)

| ? | 終點 | 起點 | 單位值 | 實際值(mm) |

|---|---|---|---|---|

| 內層銅箔厚度 | 274 | 260 | 14 | 0.035 |

| 介質層厚度 | 260 | 85 | 175 | 0.4375 |

| 反鉆孔深度 | 248 | 79 | 169 | 0.4225 |

4 討論

4.1 反鉆孔深度一致性

4.1.1 單面反鉆孔(正面8-1-1)

| ? | 位置 | ||

| 反鉆孔深度 |

0.48 剛好全鉆掉內層銅 |

? |

0.4925 剛好全鉆掉內層銅 |

| ? |

0.48 鉆掉內層銅一半略少 |

? | |

|

0.47 剛好鉆至內層銅 |

? |

0.485 鉆掉內層銅一半 |

|

4.1.2 兩面反鉆孔(正面8-1-1 、反面8-8-1)

4.1.2.1 正面反鉆孔(8-1-1)

| ? | 位置 | ||

| 反鉆孔深度 |

0.455 鉆掉內層銅一半 |

? |

0.475 剛好全鉆掉內層銅 |

| ? |

0.435 差內層銅厚至內層銅 |

? | |

|

0.4775 稍鉆掉一點內層銅 |

? |

0.5275 |

|

4.1.2.2 反面反鉆孔(8-8-1)

| ? | 位置 | ||

| 反鉆孔深度 |

0.465 剛好鉆至內層銅 |

? |

0.4775 鉆掉內層銅一小半 |

| ? |

0.4225 差內層銅厚至內層銅 |

? | |

|

0.515 剛好全鉆掉內層銅 |

? |

0.5 |

|

4.2 介質厚度一致性

4.2.1 單面反鉆孔(正面8-1-1)

| ? | 位置 | ||

| 介質深度 | 0.4225 | ? | 0.44 |

| ? | 0.4425 | ? | |

| 0.45 | ? | 0.4525 | |

4.2.2 兩面反鉆孔(反面8-8-1)

| ? | 位置 | ||

| 介質深度 | 0.455 | ? | 0.45 |

| ? | 0.4375 | ? | |

| 0.455 | ? | 0.445 | |

4.3 反鉆孔深度控制反思

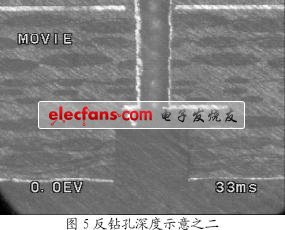

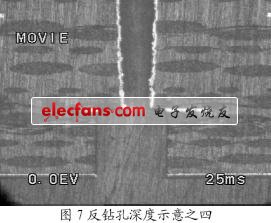

根據反鉆孔后板的取樣,制作金相切片及觀測后,對反鉆孔深度的控制反思總結如下:

(1)從此次試驗結果分析,出現了下述各種情況:

① 反鉆深度未至內層銅,距離為一個內層銅厚度;

② 反鉆深度剛好至內層銅;

③ 反鉆深度超過內層銅,達至一半銅厚度;

④ 反鉆深度超過內層銅。

(2)部分反鉆孔深度超要求主要原因:按照設計要求(0.1mm),結合多層板各介質層厚度統計,反鉆孔深度需控制范圍為:0.46~0.56mm 。但實際操作過程中,反鉆孔深度為0.51mm ,最終導致了實物部分位置反鉆超差。

(3)反鉆孔深度誤差范圍:兩個內層銅厚度(0.07mm )。

5 結論

此次圍繞設計需求所開展的多層印制板制造金屬化孔互連之反鉆孔研究,基本實現了反鉆孔的位置及深度控制,在對原材料覆銅箔層壓板進行厚度質量控制的前提下,加強多層板的層壓控制,保持數控反鉆孔設備的加工穩定性,完全能實現設計之背靠背金屬化孔互連要求。

電子發燒友App

電子發燒友App

評論